РД 24.023.52-90

Группа Т53

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИЗДЕЛИЯ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ. ГУММИРОВАНИЕ.

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

РД 24.023.52-90

Дата введения 01.10.90

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН НИИПТхиммашем.

ИСПОЛНИТЕЛИ В.А. Бурак (руководитель темы), Ф.А. Трифонов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ВНИПТИхимнефтемашем

3. ЗАРЕГИСТРИРОВАН ВНИПТИхимнефтемашем

4. Сведения о сроках и периодичности проверки документа:

"Срок первой проверки 1993 год периодичность проверки 3 года"

5. Взамен ОСТ 26-17-015-85, ОСТ 26-01-955-79, ОСТ 26-2051-77

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, перечисления, приложения |

ГОСТ 9.030-74 | 7.6 |

ГОСТ 12.1-005-88 | 11.1.4, 11.2.11 |

ГОСТ 12.4.137-84 | 11.6.11 |

ГОСТ 209-75 | 7.4.1 |

ГОСТ 263-75 | 7.7 |

ГОСТ 269-66 | 1, 6, 7.6.2 |

ГОСТ 380-88 | 7.1.2 |

ГОСТ 443-76 | 6.1.5 |

ГОСТ 577-68 | 7.5.4 |

ГОСТ 857-85 | 7.6.1, 7.6.7 |

ГОСТ 2789-73 | 2.3 |

ГОСТ 5799-78 | 11.4.5 |

ГОСТ 6709-72 | 7.6.8 |

ГОСТ 7762-74 | 7.4.2 |

ГОСТ 9070-75 | 7.3.7 |

ГОСТ 10597-87 | 6.2.2 |

ГОСТ 11358-74 | 7.2.1, 7.5.5 |

ГОСТ 11964-81E | 6.1.4 |

ГОСТ 15152-69 | 4.3 |

ГОСТ 20010-74 | 11.6.5 |

ГОСТ 25336-82 | 7.3.4 |

ОСТ 26-01-1020-79 | 11.1.1 |

ТУ 6-10-1561-86 | 8.3.1, 9.2 |

ТУ 38-105480-72 | 3.4 |

ТУ 38-105758-79 | 3.4 |

ТУ 38-1051256-84 | 3.4 |

ТУ 38-1051559-87 | 7.1.1, 7.1.2 |

РД РТМ 26-373-80 | 1.5 |

СНиП 2.01.02-85 | 11.2.2, 11.2.8 |

СНиП 2.03.13-68 | 11.2.7 |

СНиП 2.04.01-85 | 11.2.21 |

СНиП 2.04.05-86 | 11.2.9, 11.2.14 |

СНиП 2.09.02-85 | 11.2.1, 11.2.2, 11.2.8, 11.3.2 |

СНиП 2.09.04-87 | 11.2.19, 11.2.20 |

СНиП 3.05.01-85 | 11.2.17 |

СНиП II-4-79 | 11.2.22, 11.2.24 |

СН 245-71 | 11.2.12, 11.2.14, 11.2.21 |

ПУЭ-86 | 11.3.7 |

СНТП-24-86 МВД СССР | 11.2.2 |

Настоящий руководящий документ распространяется на гуммирование изделий химического машиностроения и устанавливает:

требования к металлу;

выбор материалов и тип покрытия для гуммирования;

классификацию технологических процессов гуммирования изделий химического машиностроения;

требования к гуммировочным материалам, методы испытаний и контроля качества гуммировочных материалов и покрытий;

требования безопасности к действующим производственным процессам, а также требования при проектировании и реконструкции цехов гуммирования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Материалы для гуммирования - клеи, снеси резиновые, жидкие каучуковые составы, растворители, вспомогательный материал - должны соответствовать технической документации, утвержденной в установленном порядке.

1.2. При приемке материалов необходимо проверять наличие паспорта на каждую партию, а также наличие ярлыка на каждом рулоне или тарном месте с указанием марки и толщины материала, номера партии, предприятия-изготовителя и даты изготовления.

1.3. Упаковка и хранение материалов должны соответствовать требованиям технической документации, утвержденной в установленном порядке.

1.4. Методы испытаний должны проводиться в соответствии с действующей технической документацией на резиновые смеси, клеи для крепления резиновых смесей к металлу и между собой.

1.5. Основные требования на конструкции гуммируемых изделий устанавливает РД РТМ 26-373.

1.6. Общие требования к проведению физико-механических испытаний резины в сочетании с другими материалами (металлом и др.) должны соответствовать ГОСТ 269.

1.7. В процессе гуммирования изделие должно подвергаться сплошному контролю по окончании каждой операции.

Обязательному сплошному контролю подлежат:

подготовка поверхности под гуммирование в соответствии с установленными требованиями:

вязкость жидких каучуковых смесей;

дублированные заготовки на отсутствие пузырей, рванин, гофров и др. дефектов;

прикатанные к изделию заготовки на отсутствие вздутий;

соблюдение режимов вулканизации;

качество покрытия изделия до вулканизации;

качество покрытия изделия после вулканизации.

1.8. Контроль качества гуммировочных покрытий проводят на сплошность и отслаивание его от металла.

1.9. Для действующих и вновь организуемых технологических процессов должны быть разработаны и утверждены инструкции по безопасному их ведению.

1.10. В случае изменения технологического процесса, а также возникновения аварийного положения из-за несовершенства инструкции, последняя должна бить пересмотрена до истечения срока ее действия.

2. ТРЕБОВАНИЯ К МЕТАЛЛУ

2.1. Для гуммируемых конструкций следует применять углеродистые стали в виде проката и поковок по ГОСТ 380.

Допускается применять в сборочных единицах и деталях:

легированные стали;

стальное и чугунное литье;

цветные металлы, кроме меди, свинца, алюминия и латуни с содержанием цинка менее 33%;

титан и его сплавы.

2.2. Поверхность металла под гуммирование не должна иметь раковин, трещин, забоин и других подобных дефектов. Дефектные места следует устранять путем наплавки металла с последующей зачисткой.

2.3. Шероховатость поверхности металла под гуммирование перед дробеструйной обработкой не должна превышать высоту неровностей профиля 320 мкм по 10 точкам на базовой длине 8 мм согласно ГОСТ 2789.

3. МАТЕРИАЛЫ ДЛЯ ГУММИРОВАНИЯ

3.1. Для гуммирования следует применять смеси резиновые невулканизованные товарные в виде каландрованных, шприцованных листов и жидкие каучуковые составы.

3.2. По содержанию серы, как основного вулканизующего агента (на 100 массовых частей каучука), смеси резиновые разделяются на типы:

резины (2-4 массовых частей серы);

полуэбониты (12-30 массовых частей серы);

эбониты (30-50 массовых частей серы).

3.3. Парки резиновых смесей, жидких каучуковых составов и каучуки, на основе которых они изготавливаются, должны соответствовать табл. 1.

Таблица 1

Марки материалов, применяемые для гуммирования химических аппаратов

по ТУ 38-1051559

Тип материала | Марка материала | Тип каучука |

Резины | 2-607 | СКИ-3+СКМС-30РП |

ГХ-76 | СКБ | |

ГХ-66 | НК+СКБ | |

ГХ-1976 | СКМС-30АРКМ-15 | |

ГХ-2566 | СКИ-3+СКМС-30АРМ-15 | |

51-1632 | СКЭПТ | |

Полуэбониты | ГХ-51 | СКБ |

ГХ-52 | НК(СКИ-3)+СКБ | |

ГХ-1751 | СКМС-30АРКМ-15 | |

ГХ-1752 | СКИ-3+СКМС-30АРКМ-15 | |

ГХ-1212 | НК | |

ГХ-1395 | СКИ-3+СКМС-30АРКМ-15 | |

Эбониты | ГХ-1213 | НК |

ГХ-1394 | СКИ-3+наирит | |

ГХ-1574 | СКИ-3+СКМС-30РП | |

ГХ-1626 | СКИ-3+СКМС50П | |

ГХ-1627 | СКИ-3+СКМС-50П | |

Жидкие каучуковые составы | ГЭС-1 | СКДН-Н |

Примечание. Допускается применение новых марок резиновых смесей, изготовленных в соответствии с требованиями на материалы для гуммирования химической аппаратуры.

3.4. Для крепления сырых резин, полуэбонитов и эбонитов к металлу и склеивания между собой (слоями) следует применять клеи горячей вулканизации. Клеи приготавливают растворением сырой клеевой резиновой смеси в бензине или соответствующих растворителях. Характеристики клеев и их назначение долины соответствовать табл. 2.

Таблица 2

Клеи, применяемые для гуммирования химических аппаратов

Марка клея | Назначение клея | Краткая характеристика |

2572 ТУ 38-105758 | Для крепления к металлу и склеивания между собой в процессе котловой вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС | Цвет - красный. Прочность связи с металлом при отрыве от 6 до 10 МПа (60-100 кгс/см2) Теплостойкость клеевого соединения до 100 °С |

51-K-22 ТУ 38-1051256 | Для крепления к металлу и склеивания между собой в процессе вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС | Цвет - белый (серый). Прочность связи с металлом iron отрыве от 6 до 10 МПа (60-100 кгс/см2) Теплостойкость клеевого соединения до 100 °С |

4508 ТУ 38-105480 | Для склеивания в процессе котловой вулканизации резин между собой на основе НК, СКИ, СКБ, СКД | Цвет - белый (серый). Сопротивление расслаиванию 0,06 МПа (0,6 кгс/см2) Теплостойкость клеевого соединения до 100 °С |

4. ВЫБОР КОНСТРУКЦИИ ПОКРЫТИЯ

4.1. Конструкцию покрытия, т.е. марку материала и оптимальную толщину покрытия, следует выбирать в зависимости от вида, концентрации, температуры, эррозионного воздействия и состояния (покой, движение) агрессивной среды, давления или вакуума, воздействия механических или других усилий, требуемой чистоты продукта, климатических условий эксплуатации.

4.2. Резины, как наиболее эластичные материалы, обладающие хорошей сопротивляемостью к истиранию, при равной химической стойкости с полуэбонитами и эбонитами, следует выбирать:

для защиты аппаратов с эрозионным воздействием среды;

для аппаратов, на стенки которых действуют растягивающие усилия или ударные нагрузки.

Не допускается применение резин для гуммирования аппаратов, работающих в условиях вакуума.

4.3. Полуэбониты и эбониты, обладающие, как правило, меньшей склонностью к окислению и набуханию, следует выбирать:

для защиты аппаратов, работающих в условиях агрессивных сред при повышенных температурах под давлением или при вакууме с остаточным давлением не ниже 0,013 МПа (100 мм рт.ст.);

при наличии газовой среды;

для обеспечения чистоты получаемого продукта;

для аппаратов, эксплуатируемых в условиях тропического климата.

В данных условиях возможно также использование гуммировочных резин по ГОСТ 15152.

Не допускается применение полуэбонитов и эбонитов для гуммирования аппаратов, подвергающихся в процессе эксплуатации ударным нагрузкам, вибрации и резким перепадам температуры.

4.4. Конструкция покрытий для гуммирования химических аппаратов должна соответствовать табл. 3.

4.5. Для транспортировки гуммированных аппаратов при температуре до минус 30 °С конструкция покрытия аппаратов должна соответствовать табл. 4. Вулканизацию изделий следует проводить по режиму основного покрытия.

Таблица 3

Конструкция покрытий для гуммирования химических аппаратов

Основное покрытие | Подслой | Марка клея | |||

марка материала | толщина слоя, мм | марка материала | толщина слоя, мм | на металл | между слоями |

ГХ-51 | 4,5-6,0 | - | - | 2572 | 2572 или |

ГХ-52 | 4,5-6,0 | - | - | 51-к-22 | |

3,0-4,5 | ГХ-51 ГХ-1751 | 1,5 | |||

ГХ-66 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1627 | 2572 или 51-к-22 | ||

ГХ-76 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1627 | или 51-к-22 | 4508 | |

2-607 | 3,0-4,5 | ГХ-1627 | |||

ГХ-1213 | 3,0-4,5 | ГХ-1212 | 1,5 | ||

ГХ-1394 | 3,0-4,5 | ГХ-1395 | |||

ГХ-1574 | 4,5-10,5 | - | - | ||

3,0-9,0 | ГХ-51 | 1,5 | |||

ГХ-1626 | 4,5-6,0 | - | - | 2572 или | 2572 или |

3,0-4,5 | ГХ-1395 | 1,5 | 51-к-22 | 51-к-22 | |

ГХ-1627 | 4,5-6,0 | - | - | ||

3,0-4,5 | ГХ-1395 | 1,5 | |||

ГХ-1751 | 4,5-6,0 | - | - | ||

ГХ-1752 | 4,5-6,0 | - | - | ||

3,0-4,5 | ГХ-51 ГХ-1751 | 1,5 | |||

ГХ-1976 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1627 ГХ-1751 ГХ-1752 | 2572 или 51-к-22 или 4508 | ||

ГХ-2566 | ГХ-51 ГХ-1627 ГХ-1751 ГХ-1752 | ||||

51-1632 | 3,0-4,5 | ГХ-1627 ГХ-1395 | 1,5 | - | |

Таблица 4

Конструкция покрытий для транспортировки гуммированных аппаратов при температуре до минус 30 °С

Основное покрытие | Подслой | Промежуточный слой | |||

марка резиновой смеси | толщина слоя, мм | марка резиновой смеси | толщина слоя, мм | марка резиновой смеси | толщина слоя, мм |

ГХ-51 ГХ-52 или ГХ-1751 ГХ-1752 | 1,5-3,0 | ГХ-51 ГХ-52 | 1,5 | ГХ-76 | 1,5 |

ГХ-1976 | |||||

ГХ-1751 ГХ-1752 | ГХ-76 | ||||

ГХ-1976 | |||||

ГХ-66 или ГХ-2566 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1751 | - | - | |

ГХ-1752 | |||||

ГХ-76 или ГХ-1976 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | |||

ГХ-1627 | 1,5-3,0 | ГХ-1627 | - | ГХ-76 ГХ-1976 | 1,5 |

4.6.Допускается применение для материалов марок ГХ-51, ГХ-52, ГХ-66, ГХ-76, ГХ-1751, ГХ-1752, ГХ-1976, ГХ-2566, ГХ-1627 в качестве подслоя листованной композиции толщиной до 3 мм, получаемой из образующихся при раскрое заготовок отходов резиновых смесей. Конструкцию покрытия следует принимать в соответствии с табл. 3. и 4. Вулканизацию покрытия следует проводить по режиму основного покрытия.

Листованная композиция должна содержать 10-30% резин и 90-70% полуэбонитов или эбонитов.

4.7. Химическая стойкость резин, полуэбонитов и эбонитов должна соответствовать табл. 5.

Таблица 5

Условия эксплуатации резин и эбонитов

Наименование среды | Концентрация, %, не более | Температура, °С, не выше | Марка резины | Марка полуэбонита | Марка эбонита |

Кислота азотная | 2 | 100 | - | - | ГХ-1626 |

5 | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | - | ||

15 | 51-1632 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | |||

Кислота кремиефтористо водородная | 14 | 110 | - | - | ГХ-1394 ГХ-1626 ГХ-1627 |

20 | 80 | - | - | ||

27 | 70 | 2-607 | - | ||

100 | 51-1632 | ||||

Кислота серная | 30 | 70 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ГХ-1626 ГХ-1627 ГХ-1394 ГХ-1574 | |

60 | 100 | 51-1632 | - | ||

70 | 20 | - | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | - | |||

85 | - | - | |||

Кислота соляная | 10 | 80 | - | - | ГХ-1626 ГХ-1213 |

20 | 90 | - | - | ||

любая | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-1751 ГХ-52 | ||

Кислота фосфорная | 54 | 110 | - | - | ГХ-1626 ГХ-1627 ГХ-1574 ГХ-1394 |

любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

100 | 51-1632 | - | |||

Кислота муравьиная | 70 | 50 | - | - | ГХ-1626 |

Кислота фтористо-водородная (плавиковая) | любая 10 | 20 100 | 51-1632 | - | - |

Кислота уксусная | 2 | 100 | - | - | ГХ-1626 ГХ-1627 |

20 | 20 | ГХ-51 ГХ-1751 ГХ-52 | |||

любая | 70 | - | - | ||

Натрия (калия) бихромат | 10 | 70 | 2-607 | - | ГХ-1574 |

100 | - | ГХ-1626 ГХ-1627 ГХ-1394 | |||

Натрий (калии) едкий | любая | 70 | ГХ-66 ГХ-76 2-607 | ГХ-51 ГХ-52 ГХ-1751 | ГХ-1213 |

ГХ-1976 ГХ-2566 | ГХ-1752 | ГХ-1574 ГХ-1394 | |||

100 | 51-1632 | - | ГХ-1626 ГХ-1627 | ||

Натрий хлористый | любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | 51-1574 51-1626 |

Тринатрий фосфат | 10 | 90 | - | - | ГХ-1626 ГХ-1627 |

Хлор сухой и влажный | 98 | 80 | - | - | ГХ-1626 ГХ-1213 ГХ-1394 |

95 | - | - | |||

Цинк хлористый | 30 | 100 | - | - | ГХ-1394 ГХ-1626 ГХ-1627 |

50 | 65 | - | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

Известь белильная | любая | 65 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 КС-52 ГХ-1751 ГХ-1752 | - |

Кальция гипохлорит | любая | 20 | - | - | ГХ-1626 |

Хлоранолит | 95 | - | - | 51-1626 | |

Ацетон | любая | 56 | - | - | ГХ-1626 ГХ-1627 |

Диэтанол-амин | любая | 70 | - | - | ГХ-1626 ГХ-1627 |

Спирт (С2 – С5) | любая | 100 | - | ГХ-1626 ГХ-1627 | |

Раствор "пластификационной" и "осадительной" ванн | - | 70 | 2-607 | - | - |

100 | - | - | ГХ-1627 |

4.8. Химическая стойкость эбонитовых покрытий из жидких каучуковых составов должна соответствовать табл. 6.

Таблица 6

Химическая стойкость покрытий из жидких каучуковых составов

Характеристика агрессивной среды | ||

Наименование | Концентрация, %, не более | Температура, °С, не более |

Кислота серная | 50 | 80 |

Кислота соляная | 10 | |

Кислота фосфорная | 80 | |

Кислота уксусная | 10 | 60 |

Калия бихромат | ||

Калий азотнокислый | ||

Алюминий сернокислый | 20 | 60 |

Цинк сернокислый | ||

Кальций хлористый | 80 | |

Натрий хлористый | ||

Едкий натрий (калий) | ||

5. КЛАССИФИКАЦИЯ ПРОЦЕССОВ ГУММИРОВАНИЯ

5.1. Технологические процессы гуммирования различаются:

по трудоемкости гуммируемых сборочных единиц и деталей;

по типу исполнения покрытия;

по виду оборудования при вулканизации.

5.2. Гуммируемые детали и сборочные единицы по трудоемкости подразделяются на четыре группы сложности:

I - аппараты с плоским днищем со стороной или диаметром более 1000 мм (поверхности прямоугольной и цилиндрической формы);

детали простой геометрической конфигурации с плоской поверхностью, имеющие незначительные гладкие выпуклости, плавные переходы в изгибах. Места обработки доступны, движения инструмента при работе свободные (перегородки без отверстий, борты, ролики).

II - аппараты с плоским днищем с диаметром менее 1000 мм (поверхности сферической и конической формы).

Аппараты с эллиптическим и конусным днищем с диаметром более 1000 мм.

Детали с коническими, сферическими поверхностями, имеющие углубления, выпуклости и изгибы без резких переходов, отдельные места малодоступны для свободной работы.

III - аппараты с эллиптическим и конусным днищем с диаметром менее 1000 мм. Аппараты с внутренними приварными кольцами, ребрами, имеющие трудно доступные поверхности для гуммирования, детали сложной геометрической конфигурации, места при работе малодоступны (штуцеры, шнеки, мешалки).

IV - детали сложной геометрической конфигурации с большим количеством пересечений, криволинейных и сферической поверхностей. Места обработки малодоступны, движения инструмента ограничены (решетки, роторы, детали из эбонита без металлических частей, тройники, колена, гнутые штуцеры, крестовины, головки распределительные).

Рекомендуемые данные трудоемкости гуммирования листовыми резинами (в ч) 1 м2 поверхности в зависимости от группы сложности гуммируемого изделия с разбивкой по операциям приведены в табл. 7.

Таблица 7

Нормированное время гуммирования 1 м2 поверхности различных по сложности деталей и конструкции покрытия

Операции | Группа сложности | ||||

I | II | III | IV | ||

Дублирование в три слоя: | |||||

ручное | 0,4 | 0,4 | 0,4 | 0,4 | |

механизированное | 0,09 | 0,09 | 0,09 | 0,09 | |

Обезжиривание заготовок | 0,012 | 0,012 | 0,012 | 0,012 | |

Раскрой, угол реза 30° и промазка заготовок клеем три раза: | |||||

ручная | 0,06 | 0,036 | 0,11 | 0,26 | |

механизированная | 0,02 | 0,03 | 0,04 | 0,09 | |

Подготовка поверхности: | |||||

дробеструйная обработка | 0,095-6,21 | 0,11-6,21 | 0,13-6,21 | 0,15-6,32 | |

обезжиривание | 0,014 | 0,016 | 0,018 | 0,02 | |

промазка клеем два раза | 0,04-0,05 | 0,044-0,5 | 0,048-0,05 | 0,066-0,1 | |

Обкладка и прикатка | 0,2-0,42 | 0,28-0,49 | 0,48-0,53 | 0,8-1,25 | |

Вулканизация | 0,17 | 0,17 | 0,17 | 0,17 | |

Примечание. Данные по трудоемкости ориентировочны и могут уточняться ввиду многообразия конструкций гуммируемых изделий.

5.3. По материалу покрытия подразделяются на типы:

1 тип - резина;

2 тип - полуэбонит;

3 тип - эбонит;

4 тип - жидкие каучуковые составы.

Основное защитное покрытие - это слой покрытия, непосредственно соприкасающейся с агрессивной (рабочей) средой аппарата.

Основное покрытие с помощью клея крепят непосредственно к металлической поверхности или через подслои полуэбонита или эбонита.

5.4. По виду применяемого оборудования процессы вулканизации выполняются:

в вулканизационных котлах;

в сушильных камерах.

6. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ГУММИРОВАНИЯ

6.1. Подготовка поверхности изделия.

6.1.1. Поверхность металла под гуммирование не должна иметь литейных раковин, трещин, забоин и других подобных дефектов.

6.1.2. Сварные швы и кромки деталей должны быть зачищены по радиусу не менее 5 мм, но не более 10 мм.

6.1.3. Поверхности изделий, подлежащие гуммированию, должны бить очищены от грязи, подвергнуты дробеструйной обработке и затем обезжирены.

6.1.4. Дробеструйную обработку следует производить металлической дробью размером 0,8-2,0 мм по ГОСТ 11964 при давлении сжатого воздуха 0,5-0,6 МПа (5-6 кгc/см2). Очищенная под гуммирование поверхность должна быть шероховатой, серого цвета, без металлического блеска.

6.1.5. Обезжиривание следует производить нефрасом (бензином) по ГОСТ 443, после чего поверхность протирать чистыми бязевыми салфетками. При значительном количестве стойких жировых загрязнений обезжиривание производить острым паром в вулканизационном котле в течение 2-3 ч при температуре 130-140 °С.

6.2. Нанесение клея.

6.2.1. Период времени между дробеструйной обработкой поверхности аппарата и нанесением клея на металл (1-й слой) не должны превышать 72 ч. В случае появления видимых следов ржавчины их необходимо удалить.

6.2.2. Нанесение клея следует производить щеткой или кистью типа КФ ГОСТ 10597 или валиком.

6.2.3. Концентрацию клеев 2572 и 51-к-22 определяют по вязкости или по сухому остатку.

6.2.4. Первый слой клея следует наносить на поверхность изделия тот час же после обезжиривания поверхности нефрасом. Технологические режимы нанесения клеев должны соответствовать табл. 8. Допускается хранение аппарата с нанесенным первым слоем клея не более 72 часов.

6.2.5. Допускается хранение резины с нанесенным клеем с прокладочным материалом - полимерной пленкой не более 20 суток. После снятия плешей перед гуммированием выдержка клеевого слоя должна составлять 10-90 мин.

Таблица 8

Технологические режимы нанесения клеев

Наименование операции | Применяемый клей | Количество наносимых слоев | Время выдержки слоев, мин | Температура воздуха в помещении, °С | Влажность воздуха в помещении, % | |||

марка | концентрация по сухому остатку, % | вязкость по ВЗ-246 (сопло 4 мм), с | ||||||

1 | 2 | |||||||

Нанесение клея на металл | 2572 | 11-14 | 25-200 | 2 | не менее 40 | 40-120 | 15-30 | 60-70 |

51-к-22 | 16-21 | 70-200 | ||||||

Нанесение клея на резиновые заготовки | 2572 | 11-14 | 25-200 | 1 | 40-90 | - | ||

51-к-22 | 16-21 | 70-200 | ||||||

Примечание. Допускается ускоренная сушка клеевого слоя обдувом воздухом с температурой 20-50 °С в течение 1-2 мин.

6.3. Заготовительные операции.

6.3.1. При гуммировании резиновыми смесями заготовительные операции включают в себя: дублирование заготовок, раскрой заготовок со снятием фасок, раскрой однослойных полосок и изготовление "шпонок".

6.3.2. Для изготовления "шпонок" дублируют заготовки из полуэбонита толщиной 4,5 мм, после чего нарезают полоски треугольного сечения (угол среза должен быть ≥ 45°).

6.3.3. Перед ручным дублированием резиновых смесей следует произвести промывку (освежение) поверхности листа нефрасом, после чего необходимо нанести клей. Технологические режимы нанесения клея при дублировании должны соответствовать табл. 8. При механизированном бесклеевом дублировании промывку поверхности листа бензином и нанесение клея не производят.

6.3.4. Дублирование заготовок производить из резин, эбонитов, а также комбинированных заготовок - резин и эбонитов.

6.3.5. Дублирование заготовок производить вручную с помощью специальной оснастки или на механизированной линии бесклеевого дублирования.

6.3.6. Заготовки толщиной более 4,5 мм (3 слоя) дублировать не рекомендуется.

6.3.7. Дублированные заготовки следует подвергать 100% визуальному контролю. Воздушные пузыри (вздутия) любого размера не допускаются.

6.3.8. Обнаруженные на поверхности дублированных заготовок пузыри следует прокалывать иглой, смоченной клеем, после чего тщательно прикатать зубчатым роликом.

6.3.9. Раскрой заготовок из дублированных листов производить по шаблонам или по разметке с помощью специальной оснастки (торцевые ножи, электроножи и др.).

6.3.10. Края заготовок срезать под углом 15-30° к поверхности листа. Снятие фаски производить вручную или механизированным способом.

6.3.11. Полоски типа "шпонки" накладывать в углах и переходах от одного профиля к другому. Допускается наложение однослойной полоски на сварные швы.

6.3.12. Подготовленные заготовки промазать соответствующим клеем. Технологические режимы нанесения клея на заготовки должны соответствовать табл. 8.

6.4. Гуммирование.

6.4.1. Гуммирование методом обкладки следует производить наложением и прикаткой подготовленных заготовок к поверхности гуммируемого изделия.

6.4.2. Промазанную клеем заготовку следует наложить на гуммируемую поверхность и прикатать вручную зубчатым роликом вдоль, а затем поперек. Прикатку в углах изделия следует производить угловым зубчатым роликом. Каждую следующую заготовку накладывать встык закрытым конусным срезом на открытый конусный срез предыдущей заготовки.

При бесклеевом дублировании соблюдение порядка наложения конусов не обязательно.

Допускается наложение заготовок толщиной до 4,5 мм внахлестку с перекрытием на 0,5 ширины конусного среза (фаски).

6.4.3. При наложении заготовок не должно образовываться натяжения заготовок. Во избежание образования натяжения:

длина заготовки не должна быть более 2,5 м;

при наложении заготовок на горизонтальную поверхность прикатку производить от середины заготовки к краям;

при наложении заготовок на вертикальную поверхность прикатку их производить снизу вверх.

6.4.4. При последующем наложении заготовок до требуемой толщины покрытия прикатанную ранее поверхность следует промыть бензином марки БР-2, после чего промазать клеем по режимам, соответствующим виду покрытия.

6.4.5. При установлении толщины покрытия 6,0 мм гуммирование должно производиться послойно заготовками 3 мм в два приема, сдвигая стыки заготовок второго слоя относительно стыков заготовок первого слоя на 200-300 мм.

6.4.6. При гуммировании в 1 прием (при толщине до 4,5 мм) по окончании обкладки на все тлеющиеся стыки заготовок допускается наложение усилительных полосок толщиной 1,5 мм (один слой), шириной 30-40 мм с обязательной тщательной прикаткой зубчатым цилиндрическим роликом по всей поверхности полоски.

6.4.7. При гуммировании труб заготовку (викель) следует вводить в трубу с обильно нанесенным клеем. При механизированном методе гуммирования труб диаметром свыше 108 мм производить выворачивание и ввод викеля в трубу "насухо" (режим нанесения клея должен соответствовать табл. 8).

6.4.8. Период времени (выдержка) между окончанием обкладки и вулканизацией аппаратов должен быть не менее 8 ч, труб - от 24 до 72 ч; для труб, гуммированных методом выворачивания - не менее 8 ч.

6.4.9. Гуммированию изделий жидкими каучуковыми составами производят:

кистью;

шпателем;

окунанием;

пневматическим распылением.

6.4.10. Технологические режимы гуммирования жидкими каучуковыми составами должны соответствовать табл. 9.

Таблица 9

Технологические режимы гуммирования жидкими каучуковыми составами

Наименование операций | Кол. слоев | Режим нанесения | Режим сушки слоев | |||

Вязкость состава по ВЗ-4, с | температура поступающего воздуха (в распылитель, °С | давление воздуха, МПа, (кгс/cм2) | температура, °С | время, ч | ||

Нанесение состава: | 3-5 | 60-80 | 0,4(4,0) | 150 | 2 | |

кистью | 80-100 | |||||

шпателем | 200-300 | |||||

окунанием | 100-150 | |||||

пневматическим распылением | 100-180 | |||||

Вулканизация покрытия | 150 | 8 | ||||

Итого: | 10 | |||||

6.5. Вулканизация.

6.5.1. Вулканизацию изделий, гуммированных полуэбонитами (эбонитами) и резинами с подслоем полуэбонита, проводят в вулканизационных котлах. Технологические режимы вулканизации должны соответствовать табл. 10. Режимы вулканизации могут уточняться в зависимости от размеров вулканизуемых аппаратов и типа вулканизационного котла.

Перед началом вулканизации необходимо котел продуть паром в течение 20-40 мин в зависимости от габаритов котла.

Для достижения равномерной степени вулканизации крупногабаритные изделия, тлеющие форму тел вращения (барабаны фильтров, валы и т.д.), рекомендуется в процессе вулканизации поворачивать на 180°.

7. МЕТОДЫ ИСПЫТАНИЙ МАТЕРИАЛОВ ДЛЯ ГУММИРОВАНИЯ

7.1. Технические требования на резиновые смеси.

7.1.1. Гуммировочные смеси должны соответствовать требованиям ТУ 38-105-1559, иметь паспорт поставщика и заключение о годности предприятия-изготовителя.

7.1.2. Показатели физико-механических свойств вулканизатов должны быть в соответствии с ТУ 38-1051559.

7.1.3. Показатели свойств вулканизатов резиновых смесей других марок, поставляемых по согласованию сторон, определяются и согласовываются при заключении договора на поставку этих смесей.

7.2. Метод определения толщины сырых листованных резин.

7.2.1. Сущность метода заключается в измерении толщины листа индикаторным толщиномером типа ТР-10 ГОСТ 11358 при мерительном давлении на образец не выше 12748,6 Па (0,13 кгс/см2) и на расстоянии не менее 13 мм от края листа.

7.2.2. При проведении испытаний испытываемый образец поместить в зазор между мерительными плоскостями толщиномера с диаметром измерительных поверхностей равным 30 мм и плавно опустить измерительный стержень до соприкосновения с поверхностью образца, снять показания с отсчетного устройства.

Толщину каждого образца измерить не менее чем в трех точках с точностью 0,10 мм.

Таблица 10

Технологические режимы вулканизации

Номер режима | Марка резиновой смеси основного покрытия | Общая толщина покрытия, мм | Режим вулканизации | Область применения | ||||

стадии режима | давление пара, МПа (кгс/см2) | продолжительность, шт. | ||||||

1 | ГХ-51 ГХ-1751 | 4,5-6,0 | Подъем давления | 0-0,24(2,4) | 30 | Гуммирование аппаратов, не подвергающихся толчкам, ударам и резким колебаниям температур | ||

Выдержка | 0,24(2,4) | 20 | ||||||

Подъем давления | 0,24(2,4)-0,30(3,0) | 20 | ||||||

Вулканизация | 0,30(3,0) | 240 | ||||||

Снесение давления | 0,30(3,0,-0,24(2,4) | 20 | ||||||

Выдержка | 0,24(2,4) | 20 | ||||||

Снижение давления | 0,24(2,4)-0,15(1,5) | 20 | ||||||

Снижение давления | 0,15(1,5)-0 | 20 | ||||||

Итого: | 390 | |||||||

6 ч 30 мин | ||||||||

2 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | 4,5-6,0 | Подъем давления | 0-0,24(2,4) | 20 | Гуммирование аппаратов преимущественно с эрозионным воздействием среды | ||

Выдержка | 0,24(2,4) | 30 | ||||||

Подъем давления | 0,24(2,4)-0,30(3,0) | 20 | ||||||

Вулканизация | 0,30(3,0) | 90 | ||||||

Снижение давления | 0,30(3,0)-0,24(2,4) | 30 | ||||||

Выдержка | 0,24(2,4) | 10 | ||||||

Снижение давления | 0,24(2,4)-0,20(2,0) | 10 | ||||||

Выдержка | 0,20(2,0) | 20 | ||||||

Снижение давления | 0,20(2,0)-0 | 20 | ||||||

Итого: | 250 | |||||||

4 ч 10 мин | ||||||||

3 | ГХ-1626 ГХ-1627 | 4,5-6,0 | Подъем давления | 0-0,24(2,4) | 30 | Гуммирование аппаратов, не подвергающихся толчкам, ударам и резким колебаниям температур | ||

Выдержка | 0,24(2,4) | 20 | ||||||

Подъем давления | 0,24(2,4)-0,30(3,0) | 20 | ||||||

Вулканизация | 0,30(3,0) | 150 | ||||||

Снижение давления | 0,30(3,0)-0,24(2,4) | 20 | ||||||

Выдержка | 0,24(2,4) | 20 | ||||||

Снижение давления | 0,24(2,4)-0,15(1,5) | 20 | ||||||

Снижение давления | 0,15(1,5)-0 | 20 | ||||||

Итого: | 300 | |||||||

5 ч | ||||||||

4 | ГХ-52 ГХ-1752 | 4,5-6,0 | Подъем давления | 0-0,28(2,8) | 30 | Гуммирование кварцевых фильтров | ||

Вулканизация | 0,28(2,8) | 150 | ||||||

Снижение давления | 0,28(2,8)-0,20(2,0) | 30 | ||||||

Выдержка | 0,20(2,0) | 15 | ||||||

Снижение давления | 0,20(2,0)-0 | 15 | ||||||

Итого: | 240 4 ч | |||||||

5 | ГХ-1213 | 4,5-6,0 | Подъем давления | 0-0,10(1,0) | 20 | Гуммирование хлорных электролизеров | ||

ГХ-1394 | Выдержка | 0,10(1,0) | 20 | |||||

Подъем давления | 0,10(1,0)-0,26(2,6) | 20 | ||||||

Вулканизация | 0,26(2,6) | 120 | ||||||

Снижение давления | 0,26(2,6)-0,15(1,5) | 20 | ||||||

Снижение давления | 0,15(1,5)-0 | 20 | ||||||

Итого: | 220 | |||||||

3 ч 40 мин | ||||||||

6 | ГХ-1574 | 10,5 | Подъем давления | 0-0,06(0,6) | 10 | Гуммирование узлов барабанных вакуум-фильтров | ||

Выдержка | 0,06(0,6) | 10 | ||||||

Подъем давления | 0,06(0,6)-0,15(1,5) | 10 | ||||||

Выдержка | 0,15(1,5) | 10 | ||||||

Подъем давления | 0,15(1,5)-0,22(2,2) | 20 | ||||||

Выдержка | 0,22(2,2) | 15 | ||||||

Подъем давления | 0,22(2,2)-0,28(2,8) | 15 | ||||||

Снижение давления | 0,28(2,8)-0,22(2,2) | 20 | ||||||

Выдержка | 0,22(2,2) | 20 | ||||||

Снижение давления | 0,22(2,2)-0 | 20 | ||||||

Итого: | 330 | |||||||

5 ч 30 мин | ||||||||

7 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | 4,5-6,0 | Подъем давления | 0-0,28(2,8) | 30 | Ремонт дефектных участков резинами основного покрытия | ||

Вулканизация | 0,28(2,8) | 60 | ||||||

Снижение давления | 0,20(2,0) | 20 | ||||||

Охлаждение | 0,20(2,0) | 30 | ||||||

Снижение давления | 0,20(2,0)-0 | 20 | ||||||

Итого: | 160 | |||||||

2 ч 40 мин | ||||||||

8 | ГХ-1626 ГХ-1627 ГХ-1751 | 4,5-6,0 | Подъем давления | 0-0,27(2,7) | 30 | Ремонт дефектных участков эбонитами основного покрытия | ||

Вулканизация | 0,27(2,7) | 90 | ||||||

Снижение давления | 0,27(2,7)-0 | 30 | ||||||

Итого: | 150 | |||||||

2 ч 30 мин | ||||||||

9 | ГХ-1976 | 4,5-6,0 | Подъем давления | 0-0,30(3,0) | 15-60 | Ремонт дефектных участков резинами основного покрытия | ||

Вулканизация | 0,30(3,0) | 50-105 | ||||||

Снижение давления | 0,30(3,0)-0 | 30-40 | ||||||

Охлаждение водой | 10 | |||||||

Итого: | 105-215 | |||||||

10 | ГХ-1627 или ГХ-1751 | 4,5-6,0 | Подъем давления | 0-0,30(3,0) | 15-50 | Ремонт дефектных участков эбонитами основного покрытия | ||

Вулканизация | 0,30(3,0) | 40-95 | ||||||

Снижение давления | 0,30(3,0)-0 | 30-40 | ||||||

Охлаждение водой | 10 | |||||||

Итого: | 95-205 | |||||||

11 | ГХ-1976 ГХ-2566 | 4,5-6,0 | Подъем давления | 0-0,24(2,4) | 15 | Валы диаметром до 250 мм, длиной до 1500 мм | ||

Вулканизация | 0,24(2,4) | 30 | ||||||

Подъем давления | 0,24(2,4)-0,30(3,0) | 15 | ||||||

Вулканизация | 0,30(3,0) | 120 | ||||||

Снижение давления | 0,30(3,0)-0,24(2,4) | 30 | ||||||

Вулканизация | 0,24(2,4) | 10 | ||||||

Снижение давления | 0,24(2,4)-0,20(2,0) | 10 | ||||||

Охлаждение | 0,20(2,0) | 60 | ||||||

Снижение давления | 0,20(2,0)-0 | 20 | ||||||

Итого: | 310 | |||||||

5 ч 10 мин | ||||||||

12 | ГХ-1976 ГХ-2566 51-1632 | 4,5-10,5 | Подъем давления | 0-0,24(2,4) | 15 | Ваш диаметром 250-400 мм, длиной 1500-2000 мм | ||

Вулканизация | 0,24(2,4) | 30 | ||||||

Подъем давления | 0,24(2-,4)-0,30(3,0) | 15 | ||||||

Вулканизация | 0,30(3,0) | 150 | ||||||

Снижение давления | 0,30(3,0)-0,24(2,4) | 30 | ||||||

Вулканизация | 0,24(2,4) | 10 | ||||||

Снижение давления | 0,24(2,4)-0,20(2,0) | 10 | ||||||

Охлаждение | 0,20(2,0) | 60 | ||||||

Снижение давления | 0,20(2,0)-0 | 20 | ||||||

Итого: | 340 | |||||||

5 ч 40 мин | ||||||||

13 | ГХ-1751+ ГХ-1976+ X-1751 | 4,5-6,0 | Подъем давления | 0-0,30(3,0) | 15-60 | Гуммирование аппаратов транспортируемых при минусовых температурах | ||

Вулканизация | 0,30(3,0) | 190-245 | ||||||

Снижение давления | 0,30(3,0)-0 | 30-40 | ||||||

Охлаждение водой | 10 | |||||||

Итого: | 245-355 | |||||||

14 | ГХ-1627+ ГХ-1976+ ГХ-1627 | Подъем давления | 0-0,30(3,0) | 15-60 | ||||

Вулканизация | 0,30(3,0) | 160-195 | ||||||

Снижение давления | 0,30(3,0)-0 | 30-40 | ||||||

Охлаждение водой | 10 | |||||||

Итого: | 215-305 | |||||||

15 | 1) ГХ-1751+ ГХ-1976; | Подъем давления | 0-0,30(3,0) | 15-60 | ||||

Вулканизация | 0,30(3,0) | 135-190 | ||||||

2) ГХ-1627+ ГХ-1976 | Снижение давления | 0,30(3,0)-0 | 30-40 | |||||

Охлаждение водой | 10 | |||||||

Итого: | 19-300 | |||||||

7.2.3. При обработке результатов подсчитать среднее арифметическое из всех полученных при испытании показателей толщины контролируемой листованной резиновой смеси.

7.3. Метод оценки качества клеев.

7.3.1. Сущность метода заключается в проверке внешнего вида, концентрации и вязкости клея.

7.3.2. Подготовка к испытанию.

7.3.3. Две параллельные пробы по 100 мл отобрать от каждой партии клея. Перед отбором клей тщательно перемешать, по внешнему виду он должен быть однородным, без посторонних механических примесей и сгустков. Цвет разных проб одной партии должен быть одинаков.

7.3.4. При проверке концентрации из каждой пробы взять навеску клея в количестве 1,5-2,0 г, поместить в бюкс ГОСТ 25336 и взвесить на аналитических весах с точностью до 0,0002 г.

7.3.5. Бюкс с навеской поместить в термостат и сулить при температуре 90-100 °С до постоянной массы, полученный после сушки остаток взвесить.

7.3.6. При обработке результатов подсчитать среднее арифметическое сухого остатка и определить концентрацию клея в процентах по формуле:

, (1)

где В - масса сухого остатка клея, г;

С - навеска глея, г.

7.3.7. Определение вязкости производить с помощью вискозиметра В3-246 ГОСТ 9070, размер сопла 4 мм.

7.3.8. Тщательно очистить резервуар и особенно сопло мягкой тканью, смоченной нефрасом.

7.3.9. Перемешать клей, избегая образования в нем пузырьков воздуха и отфильтровать через сетку с количеством ячеек 177,0 шт. на 1 см2.

7.3.10. Вискозиметр установить на штативе, закрыть стеклом, на стекло поместить уровень и проверить горизонтальность установки. Под сопло вискозиметра, подставить сосуд вместимостью не менее 100 мм.

7.3.11. Довести температуру испытуемого глея до температуры 20±0,2 °С.

7.3.12. Закрыть сопло, залить в резервуар клей с избытком, чтобы образовался выпуклый мениск, удалить образовавшиеся пузырьки воздуха с помощью стеклянной пластинки.

7.3.13. Открыть отверстие сопла и одновременно включить секундомер. В момент первого прерывания струп клея секундомер остановить и отсчитать время истечения в секундах.

7.3.14. За величину условной вязкости в секундах принять среднее арифметическое из трех определений.

7.4. Метод определения прочности связи резины с металлом при отрыве.

7.4.1. Сущность метода заключается в измерении силы, необходимой для разрушения связи между поверхностями резины, клея и металла, соединенными между собой ГОСТ 209 (метод В).

7.4.2. Образцы для испытаний представляют собой резиновый цилиндр высотой (1,5±0,3) мм и диаметром (25±0,1 мм), основания которого соединены с металлическими дисками толщиной не менее 3 мм. Металлические диски с приспособлениями для закрепления в зажимах разрывной машины РМИ-250 ГОСТ 7762 изготавливают из стали марки Ст.3, ГОСТ 380.

7.4.3. Поверхность металлических дисков очистить от остатков клея и резины, путем обжига в термической печи. Перед нанесением клея произвести обработку поверхности дисков в дробеструйной установке дробью чугунной колотой размером от 0,5 до 1,0 мм или шлифовальным материалом зернистостью от 40 до 100. Очищенная поверхность должна быть шероховатой, серого цвета, без металлического блеска.

7.4.4. Перед склеиванием поверхности металлических дисков и заготовки резины обезжирить нефрасом.

7.4.5. Клей, на подготовленные поверхности, нанести по технологическому режиму, соответствующему табл. 11.

7.4.6. На склеиваемые поверхности резины и металла не должны попадать пыль, влага и другие посторонние вещества.

7.4.7. Заготовки поместить между металлическими дисками и склеить с ними так, чтобы зрительно их центры совпадали. В таком положении пару образцов "грибков" поместить в приспособление под груз с массой 1 кг и выдержать от 12 до 24 часов.

7.4.8. Образцы не должны иметь перекосов, трещин резины, смещения дисков.

Таблица 11

Технологические режимы нанесения клея

Наименование операции | Применяемый клей | Количество наносимых слоев | Время выдержки слоев, мин. | Температура воздуха в помещении, °С | |||

марка | Концентрация по сухому остатку, % | вязкость по В3-246 (сопло 4 мм), с | 1 | 2 | |||

Нанесение на металл | 2572 | 11-14 | 25-200 | 2 | не менее 40 | 40-120 | 15-30 |

51-к-22 | 16-21 | 70-200 | 2 | ||||

Нанесение клея на резиновые заготовки, включая и дублирование | 2572 | 11-14 | 25-200 | 1 | 40-90 | - | |

51-к-22 | 16-21 | 70-200 | 1 | - | |||

7.4.9. Вулканизацию производить в котле по технологическим режимам согласно табл. 10.

7.4.10. Свулканизованные образцы испытать не ранее, чем через 16 часов и не позднее, чем через 6 суток после вулканизации.

7.4.11. Образец закрепить в затишном устройстве разрывной машины. Включить разрывную машину и провести испытания до разрушения образца, регистрируя максимальную силу и характер разрушения образца.

7.4.12. Прочность связи резины с металлом каждого образца в МПа (кгс/см2) вычислить по формуле:

, (2)

где F - максимальная сила, МН (кгс);

S - площадь поперечного сечения образца, м2 (см2), равная - 4,91 см2.

7.4.13. За результат испытания принять среднее арифметическое значение прочности не менее трех образцов.

7.5. Метод определения пластоэластических свойств на пластометре.

7.5.1. Сущность метода заключается в сжатии образца между двумя плоскопараллельными плитами под воздействием нагрузки при заданной температуре и измерении высоты образца до приложения нагрузки, под нагрузкой и после снятия нагрузки и "отдыха".

7.5.2. Образцы для испытания должны иметь форму цилиндра диаметром 16±0,5 мм и высотой 10±0,5 мм, которая достигается дублированием листованной смеси. Образцы вырезаются на приспособлении при вращении ножа, смачиваемого водой или мыльным раствором с последующим подрезанием образцов с торцов до заданных размеров способом, предотвращающим смятие образца.

7.5.3. Образцы не должны иметь пор, видимых невооруженным глазом.

7.5.4. Прибор для проведения испытаний должен обеспечивать:

1) сжатие образца между плоскопараллельными горизонтальными плитами, размер которых значительно превосходит размер образца;

2) массу жесткой системы, снимающей образец, кг - 5,00±0,01;

3) постоянство величины сжимающего груза, кгс - 5±0,01;

4) измерение и регулирование температуры, °С - 70±1,00;

5) измерение высоты образца индикатором часового типа по ГОСТ 577 - с ценой делений 0,01 мм и пределом измерения 0-10 мм.

7.5.5. Высоту образца измеряют толщиномером ГОСТ 11358 при температуре (20±2) или (23±2) или (27±2) °С.

7.5.6. Перед испытаниями образцы с торцов проложить калькой, целлофаном, полиэтиленом, гладкими металлическими пластинками или другими материалами, не изменяющими свойств образцов в процессе испытания п препятствующие прилипанию испытуемых образцов к плитам прибора.

7.5.7. Установить в термостате температуру 70±1,0 °С и прогреть образец в течение 3 мин.

7.5.8. После прогрева образец поместить в центр нижней плиты прибора и произвести сжатие образца между плитами под действием нагрузки. Время установки образца не более 15 с.

7.5.9. По истечении 3 мин, воздействия нагрузки на образец измерить по индикатору высоту образца h1, находящегося под нагрузкой. В случае применения прокладок за высоту h1 принять высоту образца, под нагрузкой за вычетом толщины прокладок.

7.5.10. Освободить образец от действия нагрузки, извлечь его из прибора, в случае использования прокладок снять их, затем образец поместить на ровную поверхность и дать ему "отдыхать" при температуре (20±2) или (23±2) или (27±2) °С в течение 3 мин. Время извлечения образца из прибора - не более 15 с.

7.5.11. После "отдыха" измерить высоту образца толщиномером. Образцов должно быть не менее двух.

7.5.12. Пластичность вычислить по формуле:

, (3)

где h0 - первоначальная высота образца, мм;

h1 - высота образца под нагрузкой, мм;

h2 - высота образца после снятия нагрузки и "отдыха", мм.

7.6. Метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред ГОСТ 9.030.

7.6.1. Сущность метода заключается в том, что образцы в ненапряженном состоянии подвергают воздействию раствора соляной кислоты ГОСТ 857 с массовой долей 10% в течение (24±0,5) ч при температуре (23±2) °С.

7.6.2. Образцы изготовить в соответствии с требованиями ГОСТ 269.

7.6.3. Число образцов при испытаниях должно быть не менее трех.

7.6.4. Продолжительность выдержки образцов до испытаний после вулканизации должна быть не менее 16 ч.

7.6.5. Образцы маркировать любым способом, не оказывающим влияния на результат испытания.

7.6.6. Массу образцов определить взвешиванием с предельной допустимой погрешностью ±0,001 г.

7.6.7. Подготовленные образцы поместить в стеклянный контейнер с раствором соляной кислоты ГОСТ 857 с массовой долей 10%. Контейнер закрыть притертой крышкой с обратным холодильником.

7.6.8. Через 24 ч образцы вынуть и промыть в проточной воде, затем в дистиллированной ГОСТ 5709, обтереть поверхность фильтровальной бумагой и оставить сохнуть на воздухе в течение 1 часа.

7.6.9. Массу образца определить взвешиванием в соответствии с требованиями п. 7.6.6.

7.6.10. Изменение массы образца вычислить в процентах по формуле

, (4)

где М1 - масса образца до испытания, г;

М - масса образца после испытания, г.

7.7. Метод определения твердости по Шору А ГОСТ 263.

7.7.1. Сущность метода заключается в измерении сопротивления резины погружения в нее индентора.

7.7.2. Образец для испытания должен представлять собой пластину, позволяющую проводить измерение так, чтобы расстояние между точками замеров было не менее 5 мм, а расстояние от центра любой точки измерения до края образца не менее 13 мм.

7.7.3. Толщина образца должна быть не менее 6 мм.

7.7.4. Образец поместить на металлическую или стеклянную поверхность. Твердомер придать к образцу без толчков и ударов так, чтобы поверхность опорной площадки соприкасалась с поверхностью образца.

7.7.5. Отсчет значения твердости произвести по шкале твердомера типа ТИР, ТИР-1 и TИР-2 непосредственно после погружения индентора в образец.

7.7.6. Твердость измерять не менее, чем в трех точках в разных местах образца.

7.7.7. За результат испытания принять среднее арифметическое всех измерений, округленное до целого числа, в условных единицах твердости по Шору А.

7.7.8. Величины твердости для резин - 50-70 ед., для полуэбонитов и эбонитов - 80-100 ед. Определение твердости обязательно.

8. КОНТРОЛЬ КАЧЕСТВА ГУММИРОВОЧНЫХ ПОКРЫТИЙ

8.1. Качество покрытия после вулканизации следует проверять внешним осмотром, простукиванием деревянным или металлическим молотком для обнаружения отслаивания покрытия от металла или межслойного вздутия и электродефектоскопией.

8.2. Электроискровой метод контроля сплошности гуммировочных покрытий.

8.2.1. Сущность метода заключается в приложении тока высокого напряжения к гуммировочному материалу или покрытию, являющемуся диэлектриком и определении в нем сквозных проколов, микропор, трещин и других дефектов по возникновению искрового разряда в месте нарушения сплошности между металлическим основанием гуммировочного покрытия и щупом-электродом дефектоскопа.

8.2.2. Подготовка к испытанию.

8.2.2.1. При контроле гуммировочного покрытия изделия выбрать щуп-электрод с конфигурацией, соответствующей контролируемой поверхности гуммированного изделия, подсоединить его к дефектоскопу и проверять исправность соединительного кабеля, разъема.

8.2.2.2. Величину контрольного напряжения выбирать согласно табл. 12 и табл. 13, исходя из материала покрытия и его толщины.

8.2.3. Проведение испытаний.

8.2.3.1. Дефектоскоп подключить к сети переменного тока напряжением 12 В, частотой 50 Гц.

При помощи регулятора напряжения устанавливать на щупе выбранную величину контрольного напряжения.

8.2.3.2. К контролируемому гуммировочному покрытию прикладывают щуп-электрод и равномерно перемещают по поверхности покрытия со скоростью не более 100 мм/с.

8.2.3.3. При нарушении сплошности покрытия происходит искровой разряд на металлическую основу изделия, сигнализируя о наличии дефекта в покрытии. В дефектоскопе, разработанном НИИПТхиммаш, происходит автоматическое отключение высокого напряжения. Для устранения разрастания дефекта частота искрообразования и время подобраны таким образом, чтобы через погребенное место прошла только одна искра.

8.2.3.4. Отмечают место дефекта мелом и продолжают проверку качества гуммировочного покрытия, для чего вновь подают высокое напряжение на щуп-электрод.

8.3. Электролитический метод контроля сплошности гуммировочных покрытий и составов для их ремонта.

8.3.1. Сущность метода заключается в приложении постоянного тока напряжением 9-12 В через увлажненный электролитом щуп-электрод к гуммировочному покрытию на участке, отремонтированному замазкой, шпатлевкой ЭП-0055 по ТУ 6-10-1561, обладающих низкими диэлектрическими свойствами и определении сквозных дефектов в них. Наличие сквозных дефектов определяется по зажиганию контрольной лампочки на щупе дефектоскопа марки ДЭЛ-1, разработанного НИИПТхиммаш.

Таблица 12

Величины контрольных напряжений при проверке гуммировочных покрытий различных конструкций электроискровым дефектоскопом

Основное покрытие | Подслой | Общая толщина покрытия, мм | Контрольное напряжение, кВ | |||

марка резиновой смеси | толщина слоя, мм | марка резиновой смеси | толщина слоя, мм | не вулкани зованное | вулкани зованное | |

ГХ-1751 | 3,0 | - | - | 3,0 | 16 | 14 |

ГХ-51 ГХ-1751 | 4,5-6,0 | - | - | 4,5 6,0 | 20 24 | 19 22 |

ГХ-1752 | 4,5-6,0 | - | - | 6,0 | 26 | 25 |

ГХ-52 | 3,0-4,5 | ГХ-51 ГХ-1751 | 1,5 | 4,5 6,0 | 32 35 | 30 32 |

ГХ-2566 ГХ-66 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | 4,5 6,0 | 12 15 | 12 15 | |

ГХ-1976 ГХ-76 | 3,0-4,5 | ГХ-51 ГХ-52 | 4,5 6,0 | 12 15 | 12 15 | |

ГХ-1627 ГХ-1751 ГХ-1752 | ||||||

2-607 | 3,0-4,5 | ГХ-51 ГХ-1627 ГХ-1751 | 4,5 6,0 | 15 21 | 15 22 | |

ГХ-1213 | 3,0-4,5 | ГХ-1212 | 4,5 6,0 | 15 20 | 10 15 | |

ГХ-1394 | 3,0-4,5 | ГХ-1395 | 4,5 6,0 | 20 25 | 19 20 | |

ГХ-1626 | 4,5-6,0 | - | - | 4,5 6,0 | 18 25 | 16 20 |

3,0-4,5 | ГХ-1395 | 1,5 | 4,5 6,0 | 19 22 | 15 20 | |

ГХ-1627 | 4,5-6,0 | - | - | 4,5 6,0 | 19 22 | 15 19 |

3,0-4,5 | ГХ-1395 | 1,5 | 4,5 6,0 | 18 25 | 16 22 | |

Таблица 13

Рекомендуемые контрольные напряжения для морозостойких покрытий

Основное покрытие | Подслой | Промежуточный слой | Общая толщина покрытия, мм | Контрольное напряжение, кВ | ||||

марка резиновой смеси | толщина слоя, мм | марка резиновой смеси | толщина слоя, мм | марка резиновой смеси | толщина слоя, мм | не вулкани зованное | вулкани зованное | |

ГХ-51 ГХ-52 или ГХ-1751 ГХ-1752 | 1,5-3,0 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | 1,5 | ГХ-76 ГХ-1976 ГХ-2566 | 1,5 | 4,5 6,0 | 14 19 | 12 17 |

ГХ-66 или ГХ-2566 | 3,0-4,5 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | - | - | 4,5 6,0 | 12 15 | 10 14 | |

ГХ-76 или ГХ-1976 | 3,0-4,5 | ГХ-51 ГХ-52 ГX-1627 ГХ-1751 ГХ-1752 | - | - | 4,5 6,0 | 12 14 | 10 12 | |

ГХ-1627 | 1,5-3,0 | ГХ-1627 | ГХ-76 ГХ-1976 ГХ-2566 | 1,5 | 4,5 6,0 | 14 19 | 12 17 | |

8.3.2. Подготовка к испытанию.

8.3.2.1. Готовят 3% раствор поваренной соли с добавлением 0,5% смачивателя (оксанол КД-6), для чего на технических весах необходимо взять навеску поваренной соли, оксанола КД-6 и растворить ее в дистиллированной воде.

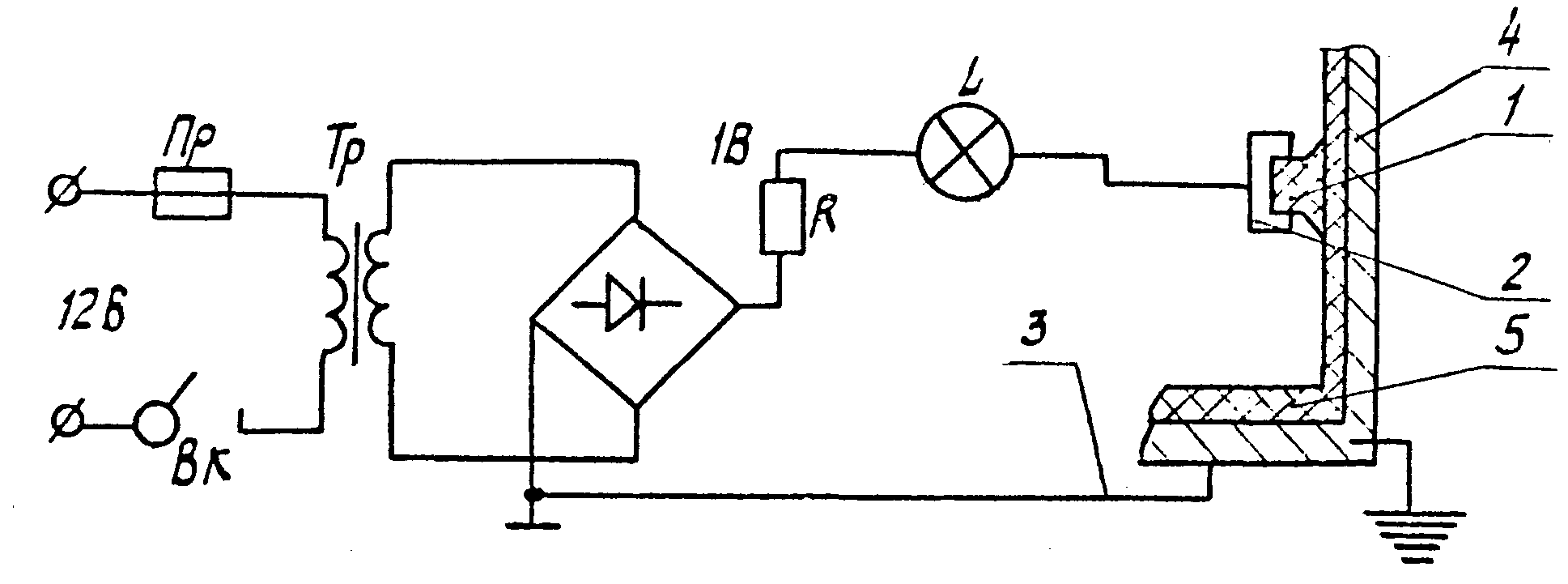

8.3.2.2. Провод заземления (3) дефектоскопа соединяют с металлической основой контролируемой поверхности (4) в соответствии с чертежом.

8.3.2.3. Поролоновую вставку щупа (1) смачивают приготовленном электролитом до насыщения.

8.3.3. Проведение испытаний.

8.3.3.1. Дефектоскоп подключают к источнику питания напряжением 9-12 В.

8.3.3.2. На щуп (2) дефектоскопа подают напряжение путем включения тумблера (ВК).

8.3.3.3. К контролируемому гуммировочному покрытию плотно прикладывают щуп и равномерно перемещают по поверхности со скоростью не более 30 мм/с.

8.3.3.4. Контролируемую поверхность (5) и поролоновую вставку (1) щупа (2) периодически смачивают электролитом до насыщения.

Принципиальная схема электролитического дефектоскопа

1 - поролоновая вставка щупа; 2 - щуп; 3 - провод заземления; 4 - корпус аппарата;

5 -защитное покрытие.

8.3.4. Обработка результатов.

8.3.4.1. Наличие сквозного дефекта определяют по зажиганию контрольной лампы на щупе.

9. ИСПРАВЛЕНИЕ ДЕФЕКТОВ

9.1. По окончании вулканизации покрытия могут быть обнаружены дефекты:

отставание покрытия от металла;

расслоения;

трещины;

различные включения;

рваные места;

проколы.

9.2. Исправление дефектов производят материалами равнозначной химической стойкости:

сырыми резиновыми смесями с повторной вулканизацией изделия в котле по укороченным режимам № 7, 8, 9, 10 табл. 10 или вулканизацией местными вулканизаторами;

шпатлевкой холодного отверждения ЭП-0055, ТУ 6-10-1561.

9.3. Общая продолжительность повторных починок и вулканизаций в котле не должна превышать одного полного решила вулканизации для марки резиновой смеси основного покрытия. Повторной вулканизации в котле подвергается не только отремонтированное место, но и все изделие. Поэтому твердость заплаты будет несколько ниже основного покрытия, что не является браковочным признаком.

9.4. При ремонте поврежденного участка разрушенная или отслоившаяся обкладка, а такие полоска шириной 5-10 мм неразрушенной обкладки, удаляются до металла, при этом края покрытия срезают на конус. Края обкладки и металл должны быть очищены и обезжирены нефрасом.

9.5. При ремонте покрытия, состоящего из подслоя эбонита и резины, металл промазать три раза клеем 2572 (вязкостью 25-200 с) или 51-к-22 (вязкостью 70-200 с) с промежуточной и окончательной сушкой до полного высыхания (20-30 мин).

Сдублированную заготовку накладывают на металл как и в процессе гуммирования всего аппарата. Ремонтируемое изделие вулканизуют в котле по режиму 7.

9.6. При ремонте покрытия из полуэбонита или эбонита подготовленную заготовку марки смеси, соответствующую основному покрытию, накладывают на металл как и в процессе гуммирования всего изделия. Ремонтируемое изделие вулканизуют в котле по режимам № 7, 8, 9, 10 табл. 10.

9.7. Исправление дефектов шпатлевкой холодного отверждения ЭП-0055 (без вулканизации) должно производиться по соответствующей инструкции без ограничения размеров ремонтируемого участка не превышающего 5% от общей площади гуммирования.

Шпатлевка ЭП-0055 является химически стойкой в средах согласно табл. 5, за исключением полярных растворителей (ацетон, спирты) и органических кислот (муравьиная, уксусная).

9.8. Для емкостной аппаратуры (ванны, баки, мерники и т.д.) допускается отслаивание и вздутия защитного слоя от металла не более 2% площади от общей поверхности защитного покрытия при сохранении его герметичности без проведения ремонта.

9.9. Для химических аппаратов, работающих в условиях вакуума или под давлением (реакторы, вакуум-сборники, барабаны вакуум-фильтров и др.), вздутия и отслоения защитного покрытия не допускаются.

9.10. Химическая аппаратура, имеющая дефекты защитного покрытия суммарной площадью белее 5%, подлежит повторному гуммированию.

9.11. Допускается ремонт с использованием резин низкотемпературной вулканизации (самовулканизующейся). Работа должна производиться по соответствующей инструкции.

10. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ ГУММИРОВАННЫХ АППАРАТОВ

10.1. Транспортировка гуммированных аппаратов в процессе их изготовления и сборки должна осуществляться с соблюдением мер предосторожности, т.к. защитное покрытие легко разрушается, а исправление повреждений не всегда возможно. При межцеховой и внутрицеховой транспортировке гуммирование изделия должны укладываться на деревянные подставки с резиновыми подкладками, зачалку стальными канатами производить за негуммирование места.

Изделия с наружным покрытием следует зачаливать гуммированными стальными канатами с применением резиновых, войлочных и деревянных подкладок.

10.2. При перегрузках необходимо принимать меры к предотвращению ударов и резких толчков. При укладке гуммированных аппаратов на промежуточных складах и у рабочих мест необходимо следить за тем, чтобы на гуммированные поверхности не попадали масло, эмульсия, бензин и другие растворители.

10.3. Отгрузка гуммированных аппаратов потребителям должна производиться в собранном виде. В этом случае все гуммированные поверхности должны находиться внутри аппарата и не подвергаться случайным механическим воздействиям. Штуцера и люки должны быть плотно заглушены. В случае невозможности отгрузки аппаратов в собранном виде гуммированные сборочные единицы и детали необходимо упаковывать в деревянные ящики. Гуммированные детали следует укладывать в ящики на специальные брусья таким образом, чтобы они опирались негуммированными поверхностями.

В случае необходимости на брусья следует наложить резиновые или войлочные подкладки. Во избежание нажимов опорные площадки подкладок рекомендуется делать по возможности больше опорных поверхностей деталей.

10.4. Транспортировка гуммированных аппаратов должна производиться при температуре не ниже 2 °С.

10.5. В зимнее время транспортировка гуммированного оборудования должна производиться в закрытых железнодорожных отапливаемых вагонах или в специально сооруженных на железнодорожных платформах утепленных камерах с поддержанием в них температуры не менее 2 °С. Отопительные приборы должны находиться от гуммированного аппарата на расстоянии, исключающем местный нагрев гуммированных поверхностей свыше 50 °С.

Условия транспортировки в этом случае должны оговариваться в договоре на поставку.

Допускается хранение аппаратов с морозостойким покрытием на открытой площадке. завода-изготовителя на период их отгрузки при температуре не ниже минус 30 °С.

Допускается отгрузка и транспортировка гуммированных аппаратов при температуре до минус 30 °С с исполнением конструкции покрытия в соответствии с табл. 4 в неотапливаемых вагонах и на неутепленных платформах.

10.6. В летнее время гуммированные аппараты должны транспортироваться на открытых железнодорожных платформах, при этом выступающие наружу гуммированные поверхности должны быть защищены от механических повреждений и от действия солнечных лучей, вызывающих старение резины.

10.7. Гуммированные аппараты должны храниться в полутемном помещении при температуре не ниже 2 °С. Покрытие необходимо оберегать от резких колебаний температуры, так как это может вызвать его разрушение.

10.8. Гуммирование изделия не должны находиться вблизи установок, излучающих тепло: паровых труб, батарей отопительной системы, котлов и т.п. Необходимо оберегать покрытие от соприкосновения с горючими и смазочными веществами, являющимися растворителями резины.

Промывка гуммированных поверхностей бензином, керосином и другими растворителями не допускается.

10.9. Гуммированные валы рекомендуется хранить таким образом, чтобы резиновая обкладка не испытывала никакого давления, что достигается посредством установки подставок под негуммированные шейки валов.

10.10. Срок хранения гуммированных изделий не должен превышать 6 месяцев, при соблюдении условий транспортирования и хранения.

10.11. При монтаже аппаратов гуммированная поверхность не должна подвергаться ударам, толчкам и другим химическим воздействиям.

Во избежание разрушения защитного слоя не рекомендуется устанавливать гуммированные изделия на металлические, каменные или бетонные поверхности. Установка должна производиться на опоры с резиновыми или войлочными прокладками.

11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

11.1. Требования к технологическим процессам.

11.1.1. Требования к проведению дробеструйных работ устанавливает ОСТ 26-01-1020.

11.1.2. Все работы по производству гуммирования должны осуществляться в строгом соответствии с утвержденным технологическим процессом.

11.1.3. Все работы в гуммировочных цехах следует проводить при включенной приточно-вытяжной вентиляции.

11.1.4. В цехах гуммирования должен быть обеспечен контроль за содержанием в воздухе рабочей зоны паров растворителей не реже одного раза в квартал согласно ГОСТ 12.1.005.

11.1.5. В целях предупреждения образования разрядов статистического электричества все изделия, находящееся в процессе гуммирования, должны быть заземлены.

11.1.6. При обнаружении на изделии заусенцев, непроваров и других дефектов, исправление их должно производиться вне гуммировочного цеха.

11.1.7. Для внутреннего освещения аппаратов во время же осмотра и гуммирования должны применяться во взрывозащитном исполнении переносные светильники напряжением не более 12 В, зачтенные металлической сеткой.

11.1.8. Гуммирование изделий сложных конфигураций, не устойчивых на плоскости пола, должно производиться на прочных и устойчивых подставках (стендах).

11.1.9. В закрытый аппарат можно вносить не более одной банки с клеем или растворителем емкостью до 0,7 л.

11.1.10. Растворы резиновых смесей следует готовить в специально оборудованном отдельном помещении.

11.1.11. При заливании клея и растворителя в клеемешалку струя свободного падения жидкости не должна быть более 250-300 мм.

Отбор клея из клеемешалки производится алюминиевой или пластмассовой кружкой.

11.1.12. Работы на вулканизационном котле должны проводиться в строгом соответствии с рабочей инструкцией по обслуживанию и технике безопасности, а также заданному режиму вулканизации.

11.1.13. Перед началом работы осуществить общий осмотр котла, проверить исправность блокировочного устройства. Запрещается приступать к работе на вулканизационном котле при любой неисправности котла.

11.1.14. Пуск вулканизационного котла должен проводиться по системе тройного контроля с использованием ключ-марки и замка. Запрещается эксплуатация котла без наличия и использования ключ-марки и замка.

11.1.15. В процессе вулканизации рабочий должен следить за показанием манометров и не допускать отклонения стрелок манометров за красную черту. Запрещается оставлять вулканизационный котел без наблюдения или доверять наблюдение посторонним лицам.

11.1.16. По окончании процесса вулканизации источники давления должны быть полностью отключены. Убедившись в отсутствии давления в котле, открыть замок и крышку котла. При открывании крышки котла запрещается находиться перед крышкой котла или на расстоянии от котла менее 10 м.

11.1.17. Контроль качества гуммированных изделий методом электродефектоскопии должен проводиться за пределами участка гуммирования.

11.2. Требования к производственным помещениям.

11.2.1. Объемно-планировочные и конструкторские решения зданий и сооружений гуммировочных цехов должны соответствовать требованиям СНиП 2.09.02 настоящего раздела.

11.2.2. Категория помещений производства гуммировочных работ определяется согласно требованиям СНиП 2.09.02 и ОНТП 24. Основные строительные конструкции регламентирует СНиП 2.01.02.

11.2.3. Отделения гуммирования и вулканизации, как смежные между собой и связанные единым грузопотоком в технологической цепи, допускается размещать в одном помещении.

11.2.4. Помещения отделений, указанные в п. 11.2.2, а также экспресс-лаборатории, должны быть полностью изолированы как между собой, так и от других смежных помещений стенами с пределами огнестойкости не менее 1,5 ч.

11.2.5. Все входы на территорию цеха гуммирования и клееприготовительного отделения должны иметь электропроводящие зоны.

11.2.6. Устройство открытых приямков и каналов внутри помещения допускается в виде исключения только в том случае, когда они неизбежны по условиям технологического процесса. Количество лестниц из открытых приямков при площади их более 50 м2 или протяженностью свыше 30 м должно быть не менее двух. Выходы из открытых приямков должны осуществляться на уровне пола помещения в противоположных его сторонах.

11.2.7. Для покрытия полов в цехах гуммирования следует применять негорючие материалы, неискрящие при ударах стальными и каменными предметами (цементно-бетонные, наполненные мраморной крошкой со шлифовальной поверхностью и др.), а также устойчивые к химическому воздействию растворителей и бензина и не допускающие их проникновения. Выбор конструкция полос следует производить в соответствии с требованиями СНиП 2.03.13.

11.2.8. Эвакуационные выходи должны соответствовать требованиям СНиП 2.01.02 и СНиП 2.09.02.

11.2.9. Проектирование отопления и вентиляции должно соответствовать требованиям руководящего документа СНиП 2.04.05. Запрещается выброс в атмосферу вентиляционной системой воздуха, имеющего концентрации вредных веществ выше допускаемой нормы.

11.2.10. В цехах гуммирования запрещается обогрев электронагревателями.

11.2.11. Температуру воздуха в производственных помещениях следует принимать не ниже 15 °С, относительная влажность воздуха должна поддерживаться в пределах 60-70% согласно ГОСТ 12.1.005.

11.2.12. Помещение гуммировочного цеха, кроме принудительной вентиляции, должно иметь аэрационные фонари, дефлекторы или другие устройства для удаления паров растворителей из-под верхнего перекрытия, а также открывающиеся проемы. Площадь открывающихся проемов и их размещение следует устанавливать согласно СН 245.

11.2.13. Для удаления возможного внезапного поступления в воздух рабочей зоны больших количеств паров растворителя должна предусматриваться аварийная вытяжная вентиляция. При отсутствии аварийной вентиляции и наличия одной вытяжной системы последняя должна быть обеспечена резервным агрегатом сблокированным с рабочим.

11.2.14. Аварийная вентиляция совместно с постоянно действующей вентиляционной системой должна обеспечивать не менее восьми обменов воздуха в час по внутреннему объему помещения. Проектирование аварийной вентиляции следует проводить согласно СНиП 2.04.05 и СН 245.

11.2.15. Переключающие и регулирующие клапаны и задвижки в вытяжных установках должны быть выполнены из материалов и в конструкциях, не допускающих ценообразования.

11.2.16. В производственных помещениях все металлические воздуховоды следует "заземлять" в целях защиты от статического электричества.

11.2.17. Организационная структура службы эксплуатации вентиляционного хозяйства должна соответствовать СНиП 3.05.01.

11.2.18. Для промывки технологического оборудования, установленного в производственных помещениях, а также для мытья полов и увлажнения воздуха в помещениях следует предусматривать краны с переносными шлангами.

11.2.19. Все умывальники, расположенные в бытовых помещениях, должны быть оборудованы холодной и горячей водой согласно СНиП 2.09.04.

11.2.20. Для снабжения работающих питьевой водой должны быть питьевые фонтанчики с проточной водой. Размещение устройств с питьевой водой следует предусматривать согласно СНиП 2.09.04.

11.2.21. Проектирование канализации должно производиться согласно СНиП 2.04.01 и СН 245.

11.2.22. Освещение производственных помещений следует проектировать согласно СНиП II-4.

11.2.23. Искусственное освещение должно быть рабочее и аварийное (для эвакуации работающих).

11.2.24. Аварийное освещение должно создавать освещенность рабочих поверхностей не менее 5% освещенности, нормируемой для рабочего освещения при системе общего освещении, но не менее 2 лк внутри зданий и не менее 1 лк для площадок предприятий. Светильники аварийного освещения и их подсоединение должны соответствовать СНиП II-4.

11.2.25. Для обслуживания осветительных приборов, находящихся на большой высоте, должны быть предусмотрены безопасные стационарные мостики или переносные приспособления. Переносные стремянки высотой более 4 м и лестницы высотой более 5 м применять не допускается. Разрешается обслуживание светильников с мостовых кранов. Обслуживание должно проводиться при обязательном снятии напряжения электросети.

11.2.26. Все участки и отделения гуммировочного производства, независимо от категории пожарной опасности должны быть обеспечены средствами пожаротушения по нормам, установленным пожарным надзором. Доступ к средствам пожаротушения должен быть свободным. В помещениях, где проводится гуммирование, строго воспрещается курить, разводить огонь, пользоваться паяльниками, лампами, выполнять электросварочные и другие работы, при которых возмогло образование искр и возникновение пламени.

11.3. Требования к размещению производственного оборудования и организации рабочих мест.

11.3.1. Расположение оборудования должно обеспечить безопасность и удобство его обслуживания и ремонта.

11.3.2. При устан