РД 3112199-1095-03

Министерство транспорта Российской Федерации

Департамент автомобильного транспорта

ФГУП НИИАТ

Руководящий документ

РУКОВОДСТВО

ПО ОРГАНИЗАЦИИ ЭКСПЛУАТАЦИИ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ, РАБОТАЮЩИХ НА КОМПРИМИРОВАННОМ ПРИРОДНОМ ГАЗЕ

РД 3112199-1095-03

Срок действия до 01.01.2008 г.

Взамен РД-200-РСФСР-12-0185-87

МУ-200-РСФСР-12-0163-87

МУ-200-РСФСР-12-0016-84

МУ-200-РСФСР-17-0229-89

Р 3107938-0252-88

Разработан: Федеральным государственным унитарным предприятием «Государственный научно-исследовательский институт автомобильного транспорта» (НИИАТ), Департаментом автомобильного транспорта Министерства транспорта Российской Федерации

Настоящий руководящий документ разработан взамен: РД-200-РСФСР-12-0185-87, МУ-200-РСФСР-12-0163-87, МУ-200-РСФСР-12-0016-84, МУ-200-РСФСР-17-0229-89, Р 3107938-0252-88, и касается организации работ по эксплуатации, техническому обслуживанию и ремонту газобаллонных автомобилей и автобусов, в конструкции которых используется новое поколение газовой аппаратуры, предназначенной для использования в качестве моторного топлива - компримированного природного газа (КПГ).

В работе были использованы материалы любезно предоставленные ЗАО «Автосистема», ООО Фирма «Мобильгаз», НПФ «САГА», МАДИ (ГТУ) и другими организациями, а также опыт эксплуатации газобаллонных автомобилей на КПГ в системе общественного и индивидуального транспорта.

Руководство предназначено для руководящих, инженерно-технических работников, обслуживающего и водительского персонала, связанных с техническим обслуживанием и эксплуатацией автомобилей на КПГ; освидетельствованием автомобильных газовых баллонов для компримированного природного газа; с необходимой реконструкцией технической базы или мест хранения газобаллонных автомобилей на КПГ, обеспечивающих безопасные условия для обслуживающего персонала и охраны окружающей среды.

ОБОЗНАЧЕНИЯ

принятых в тексте сокращений и их расшифровка

1. АГНКС - автомобильная газонаполнительная компрессорная станция.

2. АТС - автотранспортное средство.

3. АТП - автотранспортное предприятие.

4. АГТС - автомобильная газовая топливная система.

5. ГА - газовая аппаратура.

6. ГБА - газобаллонный автомобиль.

7. ГБО - газобаллонное оборудование.

8. КПГ - компримированный (сжатый) природный газ.

9. КПП - контрольно-пропускной пункт.

10. НИИАТ - Государственный научно-исследовательский институт автомобильного транспорта.

11. ОГ - отработавшие газы.

12. ПАГЗ - передвижной автогазозаправщик.

13. РВД - редуктор высокого давления.

14. РНД - редуктор низкого давления.

15. СО - оксид углерода.

16. СН - углеводороды.

17. ТО - техническое обслуживание.

18. ТР - текущий ремонт.

19. НКПВ - нижний концентрационный предел воспламенения.

20. ДВК - датчик довзрывных концентраций газовоздушных смесей.

Введение

Использование компримированного (сжатого) природного газа (КПГ) в качестве моторного топлива на автомобильном транспорте позволяет более рационально использовать изменяющуюся в настоящее время инфраструктуру топливно-энергетического комплекса России, сократить потребление нефтяного топлива в условиях снижения добычи нефти, значительно ускорять решение проблемы защиты окружающей среды от вредных воздействий автомобильного транспорта, особенно в неблагоприятных в экологическом отношении районах страны и в крупных городах.

В начале девяностых годов прошлого века в России эксплуатировалось более 42 тысяч автомобилей на КПГ и объем замещения жидкого нефтяного топлива (ЖТН) за счет использования КПГ составлял 506,8 тысяч тонн в год, была создана сеть автомобильных газонаполнительных компрессорных станций (АГНКС), позволяющая заправлять ежесуточно компримированным газом более 170 тысяч автомобилей, что эквивалентно обслуживанию парка в 240- 250 тыс. газобаллонных автомобилей.

В системе автотранспорта общего пользования в течение 1984-98 г.г. был разработан и прошел апробацию комплект нормативно-технической документации по вопросам организации эксплуатации газобаллонных автомобилей на КПГ, переоборудования базовых моделей автомобилей в газобаллонные (ГБА), освидетельствования автомобильных баллонов для природного газа.

В 1993-96 г.г. процесс перевода автомобильного транспорта на КПГ значительно замедлился по различным экономическим и социальным причинам. Минтранс России, ОАО «Газпром» и другие ведомства, учитывая направленность развития топливно-энергетического комплекса России, принимают меры, направленные на расширение использования газомоторного топлива в различных отраслях народного хозяйства, в том числе и на автомобильном транспорте.

Создание настоящего документа ставит целью способствовать повышению технико-эксплуатационных и экономических показателей работы автомобилей на КПГ, повышению квалификации ИТР, водительского и обслуживающего персонала, связанных с эксплуатацией ГБА, переоборудованием базовых автомобилей в ГБА и техническим освидетельствованием автомобильных газовых баллонов для КПГ.

Документ направлен на решение следующих основных задач:

- проведение единой технической политики в области эксплуатации ГБА, работающих на КПГ;

- организация процессов технического обслуживания и ремонта ГБА на КПГ;

- организация процессов освидетельствования автомобильных газовых баллонов и испытаний систем питания газобаллонных транспортных средств (ГБТС);

- повышение квалификации ИТР, водительского и обслуживающего персонала, связанного с переводом автомобильного транспорта на КПГ;

- создание единой системы безопасной эксплуатации газобаллонных автомобилей на КПГ и их техническим (сервисным) обслуживанием.

В соответствии с указанными выше задачами в Руководстве приведены основы устройства системы питания ГБА на КПГ, приведены физико-химические свойства природного газа как топлива для автомобилей, рассмотрены вопросы организации технического обслуживания и ремонта ГБА, испытания их топливных систем, освидетельствование газовых баллонов для КПГ, изложены требования безопасности по всем видам работ с ГБА.

Изложенные в настоящем Руководстве указания, рекомендации и нормативные значения различных параметров, правила техники безопасности в части всего комплекса работ, связанных с переводом автотранспорта на КПГ распространяются на все предприятия, организации и фирмы, осуществляющие перевод автотранспортных средств (АТС) для работы на КПГ и их эксплуатацию.

Перечень действующей нормативной документации на которые имеются ссылки в тексте настоящего документа приведены в Приложении 1

1. Общие положения

Настоящее Руководство содержит положения по применению компримированного природного газа (КПГ) в качестве моторного топлива на автомобильном транспорте и организации технической эксплуатации газобаллонных автомобилей на этом газе, включая вопросы перевода базовых моделей автотранспортных средств в газобаллонные, технического обслуживания и ремонта газовой аппаратуры, освидетельствование газовых баллонов. Внедрение газобаллонных средств должно осуществляться в регионах, обеспеченных действующими автомобильными газонаполнительными компрессорными станциями (АГНКС), передвижными автогазозаправщиками (ПАГЗ) или другими средствами заправки КПГ.

Организационно-технологическую и техническую деятельность по эксплуатации газобаллонных автомобилей (ГБА) должны возглавить непосредственно руководители автотранспортных предприятий, организаций и фирм, или в случае частной собственности сами автовладельцы, с несением персональной ответственности за технически правильное и эффективное использование газобаллонных автомобилей.

Практическую работу по организации эксплуатации ГБА, включая решение вопросов перевода автотранспортных средств на КПГ и освидетельствование газовых баллонов, должны осуществлять технические службы автотранспортных или специализированных предприятий, организаций и фирм, имеющих соответствующую производственную базу, нормативную документацию и квалифицированных специалистов в области технической эксплуатации ГБА.

Техническое обслуживание и текущий ремонт ГБА в автотранспортных предприятиях можно осуществлять на постах и линиях обслуживания базовых автомобилей, за исключением специальных работ по газовой аппаратуре.

Диагностика, техническое обслуживание и ремонт ГБА при АГНКС и в других не транспортных организациях могут выполнятся в специально подготовленных существующих или вновь построенных помещениях.

Проведение текущего ремонта, контрольно-регулировочных и диагностических работ по газовой аппаратуре, снятой с автомобиля, необходимо осуществлять на специальном участке (или в цехе) технического обслуживания и ремонта газовой аппаратуры.

Регулировку газовой аппаратуры на КПГ непосредственно на автомобиле и проверку токсичности отработавших газов (ОГ) двигателя ГБА при работе на газе следует производить на специально оборудованных для этих целей постах.

Въезд ГБА на технологические участки, посты и линии, включая специализированные участки ТО и ТР газовой аппаратуры, следует осуществлять после обязательной проверки герметичности вентилей, переходников, соединительных трубопроводов газобаллонного оборудования.

Герметичность запорной и соединительной арматуры проверяют на специальных площадках или контрольно-пропускных пунктах (КПГ) специальными приборами (течеискателями) или визуально - путем омыливания мест соединений арматуры водомыльной эмульсией.

При наличии нарушения герметичности газобаллонного оборудования газ из баллонов должен быть выпущен на площадке выпуска газа или посту аккумулирования газа с последующей (в случае необходимости) дегазацией газовых баллонов инертным или негорючим газом (азот, углекислый газ и др.), давлением 0,2-0,3 МПа (2-3 кгс/кв.см).

Хранение ГБА, работающих на КПГ, может осуществляться как на открытых стоянках, так и в закрытых помещениях с соблюдением требований РД-3112199-1069-98 «Требования пожарной безопасности для предприятий, эксплуатирующих автотранспортные средства на компримированном природном газе».

Въезд ГБА в помещения хранения, технического обслуживания (ТО) и текущего ремонта (ТР) и их перемещение внутри помещения может осуществляться как при работе двигателя на нефтяном топливе, так и на газе при наличии герметичности газобаллонного оборудования (ГБО), если работа двигателя ГБА на нефтяном топливе невозможна (отсутствие нефтяного топлива в баке автомобиля, двигатель автомобиля работает только на газе, неисправна система питания двигателя нефтяным топливом). Кроме того, при работе двигателя ГБА на газе, отбор газа должен производиться из одного баллона и при условии, что рабочее давление в нем не должно превышать 5,0 МПа. Вентили остальных баллонов должны быть закрыты.

Въезд ГБА на мойку или открытую стоянку может осуществляться как при работе двигателя на нефтяном топливе, так и на газе при наличии герметичности ГБО.

Въезд ГБА в помещения, предназначенные для производства пожароопасных работ (сварка, окраска, антикоррозийная обработка, склады топливно-смазочных материалов и др.), допускается только с предварительно опорожненными от газа и дегазированными баллонами и при помощи вспомогательных средств с соблюдением мер пожарной безопасности при выполнении указанных выше работ.

Использование жидкого нефтяного топлива в процессе эксплуатации ГБА при возможности их заправки газом рекомендуется допускать в исключительных случаях (зимний запуск двигателя, неисправность и потеря герметичности газовой системы питания в пути, движение в зоне ТО и ТР и других помещениях и т.п.).

2. Технико-эксплуатационные показатели автотранспортных средств, работающих на КПГ

Использование КПГ на автотранспорте имеет ряд положительных качеств:

- отсутствие разжижения и уменьшение загрязнения моторного масла повышает срок его службы, в результате расход масла уменьшается на 10-15 % по сравнению с бензиновыми двигателями;

- значительное снижение нагара на деталях цилиндропоршневой группы увеличивает моторесурс двигателя в среднем на 35-40 %;

- срок службы свечей зажигания увеличивается на 40 %;

- снижаются выбросы вредных веществ, особенно СО, с отработавшими газами, а также шумность работы двигателя;

- при работе двигателя автомобиля по газодизельному циклу в 3-4 раза уменьшается выброс твердых частиц с отработавшими газами и значительно снижается содержание канцерогенных веществ.

Кроме того отпускная цена одного кубометра газа (эквивалентного одному литру бензина) установлена в размере не выше 50 % от цены одного литра бензина А-76 (постановление Правительства РФ от 15.01.93 г. № 31).

Наряду с положительными качествами, перевод автотранспортных средств на КПГ имеет и ряд недостатков:

- время разгона автомобиля увеличивается на 24-30 %;

- максимальная скорость уменьшается на 5-6 %;

- затруднена эксплуатация грузовых автомобилей с прицепом;

- дальность ездки на одной заправке газом не превышает 65 % дальности ездки на одной заправке нефтяным топливом.

Из-за наличия дополнительной газобаллонной аппаратуры трудоемкость ТО и ТР увеличивается на 4-6 %.

В зависимости от количества и массы баллонов высокого давления металлоемкость грузовых ГБА увеличивается на 400-900 кг и соответственно снижается их номинальная грузоподъемность; у легковых автомобилей уменьшается полезный объем багажного отделения.

Техническое обслуживание и ремонт газобаллонных автомобилей требует более высокой квалификации обслуживающего персонала и дополнительных затрат.

Указанные преимущества и недостатки КПГ как топлива для автотранспорта в известной мере определяют и область применения газобаллонных автомобилей.

Газобаллонные автомобили наиболее эффективны при внутригородских перевозках, при обслуживании предприятий торговли, быта, связи и других учреждений, когда сам характер перевозимых грузов не требует полностью использовать максимальную грузоподъемность автомобилей. Весьма эффективно использование КПГ для городских автобусов большого и особо большого класса, а также легковых автомобилей служебного пользования.

Применение газовых и газодизельных двигателей на магистральных тягачах и междугородних автобусах создает материальную основу для дальнейшего прогресса в решении задач по газификации автотранспортных средств и обеспечения высокой экологичности магистральных автомобильных перевозок грузов и пассажиров, в том числе для функционирования «голубых транспортных коридоров».

3. Физико-химические свойства компримированного природного газа для двигателей внутреннего сгорания

Природный газ, состоящий в основе своей из метана CH4 (от 82% до 98% с небольшой примесью этана C2H6 (до 6%), пропана C3H8 (до 1,5%) и бутана C4H10 (до 1,0%), в силу своих физико-химических свойств удовлетворяет большинству требований, предъявляемых к топливу для автомобилей:

- обладает хорошей смешиваемостью с воздухом для образования однородной горючей смеси;

- имеет высокую калорийность горючей смеси и высокое октановое число (ОЧМ > 102-105 ед.), что не допускает детонационного сгорания в цилиндрах двигателя и позволяет использовать высокие степени сжатия;

- обеспечивает минимальное количество веществ, вызывающих коррозию поверхностей двигателей, окисление и разжижение моторного масла в картере двигателя;

- обеспечивает минимальное образование токсичных и канцерогенных веществ в продуктах сгорания;

- обладает способностью сохранять стабильность компонентного состава, физико-химические и моторные свойства;

- имеет минимальное содержание смолистых веществ и механических примесей, способствующих нагарообразованию и загрязнению систем питания и зажигания двигателя.

К недостаткам природного газа следует отнести следующее:

- наличие низкого цитанового числа (ЦЧ = 10) и следовательно, плохой воспламеняемости (640÷680 °C) по сравнению с нефтяным топливом (например, у бензина – 270÷330 °C);

- уменьшенная по сравнению с жидким нефтяными топливом скорость горения;

- меньшая плотность газовоздушной среды по сравнению с плотностью воздуха.

Чтобы компенсировать эти недостатки при использовании КПГ в дизельных двигателях, т.е. сохранить мощностные показатели и величину крутящего момента в них использован рабочий процесс по «газодизельному циклу», когда воспламенение газовоздушной смеси происходит за счет «запальной» дозы дизельного топлива.

Кроме того в настоящее время в дизельных двигателях при переводе их на КПГ используют воспламенение газовоздушной смеси от электрической искры.

Опыт эксплуатации газобаллонных автомобилей показал, что удовлетворительные показатели по мощности, топливной экономичности, выбросам вредных веществ и дымность отработавших газов двигателями могут быть обеспечены при строгой регламентации компонентного состава газа, поставляемого в качестве топлива для автомобильного транспорта.

В соответствии с ГОСТом 27577-2000 компримированный природный газ должен соответствовать требованиям и нормам, приведенными в таблице 3.1.

Таблица 3.1.

Физико-химические показатели компримированного природного газа для газобалонных автомобилей по ГОСТ 27577-2000

№№ п.п. | Наименование показателя | Единица измерения | Нормативные значения |

1 | 2 | 3 | 4 |

1. | Объемная теплота сгорания низшая, не менее | кДж/м3 | 31800 |

2. | Относительная плотность к воздуху | - | 0,55-0,70 |

3. | Расчетное октановое число газа (по моторному методу), не менее | - | 105 |

4. | Концентрация сероводорода не более | г/м3 | 0.02 |

5. | Концентрация меркаптановой серы, не более | г/м3 | 0.036 |

6. | Масса механических примесей, не более | мг/в 1-ом.м3 | 1.0 |

7. | Суммарная объемная доля негорючих компонентов, не более | % | 7.0 |

8. | Объемная доля кислорода, не более | % | 1.0 |

9. | Концентрация паров воды, не более | мг/м3 | 9.0 |

Примечание: Значения показателей установлены при температуре 293 °К (20 °С) и давлении 0,1013 МПа (760 мм.рт.ст.). | |||

Применение КПГ в качестве моторного топлива на автомобильном транспорте требует соблюдения определенных мер безопасности.

Природный газ относится к группе веществ, способных образовать с воздухом пожаро-взрывоопасные смеси.

Концентрационные пределы воспламенения (по метану) в смеси с воздухом, в объемных долях составляют: нижний - 5%, верхний - 15%.

Содержание газа в воздухе помещений и на рабочих местах (по метану) не должно быть более 20% от нижнего концентрационного предела его воспламенения (НКПВ), т.е. не более 1,0% по объему.

По токсилогической характеристике природный газ, являющийся смесью углеводородных газов, в соответствии с требованиями ГОСТ 12.1.007-76, относится к веществам 4-го класса опасности.

Концентрация углеводородов компримированного природного газа в воздухе рабочей зоны не должна превышать предельно допустимую концентрацию (ПДК) по ГОСТ 12.1.005-88 и гигиенических нормативов ГН 2.2.5.686-98 - 300 мг/м3 в пересчете на углеводород. Предельно допустимая концентрация сероводорода в воздухе рабочей зоны не должна превышать 10 мг/м3, сероводорода в смеси с углеводородами С1-С2-3 мг/м3.

Наличие газа в рабочей зоне и его содержание определяют по запаху или газоанализаторами. Одорированный газ при содержании его в воздухе 1% по объему имеет запах не менее 3-х баллов.

При определении концентрации газа газоанализаторами следует учитывать, что они по ГОСТ 12.1.005-88 должны быть выполнены во взрывозащитном исполнении.

В соответствии с ГОСТ 27577-2000 температура газа, заправляемого в автомобильный баллон ГБТС, на автомобильной газонаполнительной станции (АГНКС) может превышать температуру окружающего воздуха не более чем на 15 °С, но не должна быть выше +60 °С.

Давление газа в баллонах определяют после окончания каждой заправки. Температуру газа, подаваемого на заправку, определяют по требованию потребителя.

4. Конструктивные особенности газобалонного оборудования автотранспортных средств, работающих на КПГ.

4.1. Классификация газового оборудования.

Двигатели внутреннего сгорания газобаллонных автомобилей по способу использования КПГ в качестве моторного топлива в двигателях можно разделить на следующие:

а) двухтопливные - с универсальной системой питания и искровой системой зажигания, включающей две равноценные системы питания на газе и жидком нефтяном топливе (бензине) или спирте;

б) газожидкостные - с системой питания, у которой часть жидкого моторного (дизельного) топлива при работе двигателя на КПГ используется в качестве запальной дозы для воспламенения газовоздушной смеси в двигателе (газодизели);

в) газовые - двигатели конвертируемые только для работы на природном газе с воспламенением газовоздушной смеси в цилиндрах от электрической искры или свечи накаливания.

Газовую аппаратуру для автотранспортных средств по системам управления подачей газа в двигатель, по способу смесеобразования и по применяемым исполнительным механизмам можно разделить на несколько типов:

а) эжекторные - системы в которых газ и воздух смешиваются во впускном коллекторе ДВС и управление подачей газа осуществляется с помощью рычажно-мембранных механизмов;

б) инжекторные - системы в которых газ впрыскивается при помощи специальных форсунок во впускной коллектор (центральный впрыск) или непосредственно в каждый цилиндр ДВС (распределительный впрыск);

в) комбинированные - системы в которых для подачи газа в ДВС используется инжекторный регулятор количества подаваемого газа (дозатор) и стандартный внешний смеситель с подачей газовоздушной смеси во впускной коллектор двигателя.

Перечисленное оборудование устанавливается на ГБА имеющие двигатели с воспламенением рабочей смеси от электрической искры (газовые искровые двигатели) или от сжатия при использовании дозы дизельного топлива (газодизельные двигатели).

4.2. Основные конструктивные особенности газового оборудования.

4.2.1. Эжекторные электронные системы.

Традиционные системы с внешним смесеобразованием в которых подача газа регулируется в основном с помощью рычажно-мембранных механизмов.

Эти системы выпускаются несколько десятилетий и ориентированы в основном на фирмы и организации которые занимаются переводом автомобилей на газ в процессе эксплуатации.

Газобаллонная аппаратура этого типа включает в себя следующие основные детали и узлы:

- баллоны высокого давления;

- трубопроводы высокого, низкого давления и их соединительные детали;

- наполнительный и расходный вентили;

- редуктор высокого давления;

- редуктор низкого давления;*

________________

* - в некоторых конструкциях газовой аппаратуры редуктор высокого и низкого давления совмещены в одном агрегате

- газовые фильтры;

- газовый электромагнитный клапан;

- бензиновый электромагнитный клапан;

- карбюратор - смеситель (смеситель газа);

- подогреватель газа;

- контрольные и предохранительные устройства;

- переключатель вида топлива.

Рычажно - мембранные системы обладают определенными недостатками:

- неравномерность дозирования газа по цилиндрам;

- большая инерционность газового потока;

- недостаточная надежность механических регуляторов давления;

- повышенный уровень углеводородов в ОГ;

- повышенный расход газа.

В последние годы широкое внедрение в этих системах получили электронные блоки управления, которые обеспечивают новые функциональные возможности:

- регулировка количества подаваемого газа не только по разрежению во впускном коллекторе, но и по λ - зонду для поддерживания параметров токсичности в заданных пределах, а также по изменению температуры двигателя, воздуха и газа;

- поддержание стабильных оборотов холостого хода за счет регулирования подачи воздуха или топлива дополнительными шиберными или лопастными устройствами с электроприводом, управляемым на основе данных от датчика частоты вращения коленчатого вала двигателя.

Внедрение элементов электронного регулирования позволило значительно увеличить стабильность работы оборудования, что при относительно невысокой стоимости сохраняет привлекательность механических систем для потребителя.

4.2.2. Инжекторные системы

ИНЖЕКТОРНЫЕ СИСТЕМЫ С ЦЕНТРАЛЬНЫМ ВПРЫСКОМ ГАЗА

По своим характеристикам такие системы, оснащенные микропроцессорными блоками управления, занимают промежуточное положение между эжекторными и инжекторными системами подготовки газовоздушной смеси и распределенной подачей.

Они имеют следующие преимущества:

- стабильное дозирование газа независимо от внешних условий (степени засоренности воздушного фильтра, уменьшения плотности газа при повышении температуры);

- необходимость минимальной доработки агрегатов двигателя при установке газовой системы (по сравнению с распределенной инжекторной);

- высокие энергетические показатели;

- стабильность параметров во времени;

- возможность коррекции состава газовоздушной смеси по λ - зонду (при работе с 3-компонентным нейтрализатором).

В то же время инжекторным системам с центральным впрыском газа присущ ряд недостатков, главными из которых можно назвать:

- значительную инерционность систем за счет больших паразитных объемов впускного коллектора;

- невозможность дозирования топливной смеси индивидуально для каждого цилиндра;

- выброс несгоревшего метана в выпускную систему за счет значительного перекрытия впускных и выпускных клапанов современных двигателей (снижение экономичности и увеличение выбросов СН).

ИНЖЕКТОРНЫЕ СИСТЕМЫ С РАСПРЕДЕЛЕННЫМ ВПРЫСКОМ ГАЗА

Инжекторные системы с распределенным впрыском являются сегодня наиболее перспективным направлением в создании систем управления подачей газа в цилиндры двигателя внутреннего сгорания. Они позволяют получить самые совершенные рабочие характеристики двигателя. Все инжекторные системы оснащены мощными микропроцессорными блоками управления, обеспечивающими:

- дозированную подачу газа индивидуально в каждый цилиндр, что позволяет добиться идеального сгорания смеси (некоторые фирмы устанавливают λ - зонд на каждый цилиндр и еще один - после нейтрализатора);

- минимальный расход газа - впрыск газа в каждый цилиндр производится только в цикле всасывания индивидуально; отсутствует эффект «сквозняка» (перетекания газа из впускной трубы в выхлопную систему за счет перекрытия клапанов как в системах с внешним смесеобразованием);

- максимальную динамику двигателя, так как практически сведена к минимуму инерционность системы (минимум паразитных объемов).

4.2.3. Комбинированные системы

В основу работы комбинированных систем положен принцип внешнего смесеобразования. Однако при этом в системах применяется регулятор (дозатор количества подаваемого газа в смеситель газ/воздух) инжекторного типа, управляемый микропроцессорным блоком. Таким образом, устраняется основной недостаток традиционных механических систем - низкая надежность и точность регулирования рычажно-мембранного механизма. Этот компромисс позволяет продлить коммерческую жизнь серийных газовых систем при незначительной их модернизации.

4.2.4. Газодизельная система

Для большегрузных автомобилей и автобусов широко используются двухтопливные (газодизельные) системы питания, обеспечивающие работу дизеля как на смеси дизельного топлива и природного газа, и непосредственно только на дизельном топливе.

Классический принцип работы газодизельного двигателя заключается в следующем. Подготовленная в газовой системе питания газовоздушная смесь поступает в цилиндры двигателя, сжимается поршнем и в конце такта сжатия (с небольшим опережением) в нее через форсунку впрыскивается запальная доза дизельного топлива.

Идеально расход топлива должен составлять 80 - 85% КПГ и 15 - 20% дизельного топлива, но фактически это было невозможно выполнить имея конструкции газодизельных систем выпуска 1985 - 95 годов.

В настоящее время отечественные и зарубежные производители значительно усовершенствовали конструкции газодизельных систем.

В новых системах используются:

- микропроцессорное управление и фазированный впрыск газа;

- дополнительное сжимание газа в специальном компрессоре, его охлаждение и аккумулирование в специальном баллоне, подача газа вместе с дизельным топливом в цилиндры двигателя на такте сжатия через специальный клапан (форсунку);

- распределительный впрыск газа и управление запальной дозой дизельного топлива;

- комбинированные газодизельные электронно-управляемые форсунки, в которых происходит предварительное смешивание дизельного топлива и природного газа;

- электроуправляемые дроссельные заслонки вместо заслонок с управлением от педали газа;

- газовые инжекторы обладающие повышенным ресурсом и т.д.

Все эти новшества позволяют:

- увеличить энергетические показатели работы двигателя;

- снизить содержание вредных веществ в ОГ двигателя;

- снизить эксплуатационные расходы за счет замещения дизельного топлива (практически до 80%) более дешевым КПГ.

4.3. Автомобильные баллоны для КПГ

До 2001 года металлические баллоны для КПГ, находившиеся в эксплуатации до настоящего времени изготавливались по ГОСТ 949-73 из углеродистой или легированной стали. Они предназначены для хранения КПГ на борту автомобиля при температуре от –50 °С до + 60 °С, при максимальном рабочем давлении 19,6 МПа. Баллоны имеют номинальную емкость – 50 л. и изготавливались из стальных бесшовных труб.

На наружной поверхности баллона в районе сферической части горловины указаны следующие паспортные данные:

- товарный знак предприятия - изготовителя;

- дата (месяц и год) изготовления (испытания) и год следующего испытания (8 - 93 - 96);

- номер баллона по системе нумераций предприятия-изготовителя;

- вид термообработки: N - нормализация, V - закалка с отпуском;

- рабочее давление (Р) и пробное гидравлическое (П) в кгс/кв.см.;

- объем баллона в литрах (V 50,0);

- масса баллона (М 91.2) в кг (фактическая с погрешностью ±0,2 кг);

- клеймо ОТК.

Объем баллона указывался номинальный. С 1996 года объем баллона указывался фактический с точностью ±0,3 л.

Баллоны окрашены снаружи масляной, эмалевой или нитрокраской в красный цвет. Паспортные данные после окраски должны быть отчетливо видны.

В 90-х годах некоторые организации разработали конструкции и освоили производство облегченных баллонов из композитных материалов.

Существуют конструкции следующих типов баллонов из композитных материалов:

металлокомпозитный баллон - с металлическим лейнером;

цельнокомпозитный баллон - с неметаличеким лейнером;

цельнокомпозитный баллон без лейнера.

Лейнер - это герметизирующая оболочка баллона, часто выполняющая роль силовой оболочки (корпуса) баллона. Чаще лейнер изготавливают из высокопрочной стали, но может быть выполнен и из композитного материала или алюминия.

Корпус лейнера на специальных станках обматывается несколькими слоями армирующего материала, предоставляющий собой нить из стеклянных, органических, углеродных и т.п. волокон. Если лейнер несущий, т.е. выполняющий роль корпуса баллона, применяют кольцевую (катушечную) намотку, а если лейнер не несущий, то применяют спирально-кольцевую (типа «кокон») намотку нитей.

Каждый слой нитей покрывается композитным материалом с компонентным составом по типу эпоксидной смолы.

Баллоны могут эксплуатироваться при температуре окружающего воздуха от –40 °С до +60 °С. Количество циклов нагружения не менее 15000. Коэффициент запаса прочности после проведения циклических испытаний не менее 2.6. Срок службы от 8 до 15 лет.

Технические характеристики некоторых баллонов представлены в таблице 4.1.

Таблица 4.1.

Технические характеристики автомобильных баллонов для КПГ из композитных материалов

Показатель характеристики баллона | Организация разработчик (изготовитель) | ||

ДАО «ОРГЭНЕРГОГАЗ» г. Москва | АО «Техномаш» г. Москва (Орский машиностроительный завод (г. Орск)) | КБ. «Союз» г. Казань | |

1 | 2 | 3 | 4 |

Количество баллонов в типоразмерном ряду, шт. | 3 | 14 | 5 |

Объем баллона, л. | от 50 до 400 | от 28 до 97 | от 82 до 400 |

Диаметр баллона, мм. | от 300 до 400 | 254 и 322 | от 211 до 525 |

Длина баллона, мм | от 900 до 2000 | от 720 до 1470 | от 650 до 2860 |

Масса баллона, кг. | 23 | от 21,0 до 66,5 | от 45 до 350 |

Удельная масса, кг/л. | от 0,46 до 0,55 | от 0,66 до 0,76 | от 0,62 до 0,87 |

Коэффициент запаса прочности | 2,6 | 2,6 | 2,6 |

Рабочее давление, МПа (кгс/кв.см) | от 19,6 (200) до 24,5 (250) | 19,6 (200) | 19,6 (200)* |

Срок службы, лет | 8 | 15 | 10* |

Периодичность освидетельствования, лет | 8 | 5 | 3 |

* - Баллон КБ «Союз» для газозаправщиков имеет рабочее давление 24,5 МПа (250 кгс/кв.см) и срок службы 15 лет.

С 01 января 2002 года принят и введен в действие ГОСТ Р 51753-2001 «Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия», который распространяется на баллоны вместимостью от 20 до 500 л., рассчитанные на рабочее давление не более 40,0 МПа, следующих типов:

а) тип 1 - стальные бесшовные;

б) тип 2 - состоящие из металлического лейнера и оболочки из композиционного материала на цилиндрической поверхности лейнера;

в) тип 3 - состоящие из металлического лейнера и оболочки из композиционного материала на всей поверхности лейнера;

г) тип 4 - состоящий из неметаллического лейнера, оболочки из композиционного материала на всей поверхности лейнера и металлических закладных элементов.

Эксплуатация баллонов допускается при температуре окружающей среды от –45 °С до +65 °С.

Баллоны могут иметь одну или две горловины, расположенные в днище, и у баллонов из стали и баллонов со стальными лейнерами или закладными элементами горловина должна иметь внутреннюю коническую резьбу W 27,8 по ГОСТ 9909.

У баллонов из стали и баллонов со стальными лейнерами или закладными элементами вместимостью 80 литров и более возможна внутренняя резьба по ГОСТ 9731 и ГОСТ 12247.

Металлические баллоны и металлические днища баллонов из композиционных материалов должны быть окрашены в красный цвет, а оболочки из композиционного материала от внешних воздействий могут иметь защитное покрытие.

На всех типах баллонов на поверхности должна быть нанесена маркировка, содержащая следующие данные:

- товарный знак изготовителя;

- обозначение баллона;

- номер баллона и номер партии баллонов;

- дату (месяц, год) изготовления и первого освидетельствования;

- рабочее давление (Р) и пробное давление (П) в мегапаскалях;

- вместимость баллона в литрах;

- массу баллона в килограммах.

Фактическое значение массы и вместимости указывается для баллонов объемом до 55 литров включительно. Номинальное значение вместимости и фактическое значение массы с точностью до 0,3 кг указывается для баллонов объемом свыше 55 до 80 литров включительно и с точностью до 1,0 кг для баллонов объемом свыше 80 литров.

Высота букв маркировки должна быть не менее 6 и 8 мм на баллонах вместимостью до 55 и более 55 л соответственно. Длина строк маркировки должна составлять не менее 1/3 окружности баллона.

На баллона типа 1 маркировку наносят ударным способом на днище у горловины. Маркировку баллонов типов 2-4 наносят безударным способом на цилиндрическую поверхность. Номер баллона, номер партии и год изготовления должны быть продублированы ударным способом на металлическом элементе баллона.

На баллоны типа 2 с днищем более 5 мм допускается наносить маркировку ударным способом на днище у горловины.

На цилиндрической части баллона должны быть нанесены методом плоской печати следующие надписи (высота шрифта не менее 25 мм):

- «ПРИРОДНЫЙ ГАЗ»

- «НЕ ИСПОЛЬЗОВАТЬ ПОСЛЕ ... (месяц и год изготовления плюс срок службы)»

- «ИСПОЛЬЗОВАТЬ ТОЛЬКО С ПРЕДОХРАНИТЕЛЬНЫМ УСТРОЙСТВОМ»

Эксплуатация всех видов баллонов должна осуществляться в соответствии с требованиями ПБ 10-115-96 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

Баллоны, находящиеся в эксплуатации, должны подвергаться периодическому освидетельствованию:

- не реже одного раза в пять лет - баллоны типа 1, изготовленные из легированной стали;

- не реже одного раза в три года - баллоны типа 1, изготовленные из углеродистой стали;

- не реже одного раза в три года - баллоны типов 2 - 4.

Освидетельствование баллонов включает:

- осмотр внутренней и внешней поверхности;

- гидравлическое испытание давлением 1,5 Р;

- проверку массы и вместимости баллонов типа 1 и баллонов типов 2 и 3 со стальными лейнерами;

- пневматическое испытание баллонов типа 4 рабочим давлением.

После освидетельствования допускается восстановление лакокрасочного покрытия и маркировки баллона.

Баллоны, имеющие неразборчивую маркировку, а также бывшие в аварии на автотранспортном средстве, могут быть допущены к дальнейшей эксплуатации только после внеочередного освидетельствования.

Перечень предприятий и организаций выпускающих ГБА, газобаллонное оборудование, газовые баллоны приведены в Приложении 2.

5. Техническое обслуживание и текущий ремонт газобалонных автомобилей, работающих на КПГ

5.1. Организация технического обслуживания и ремонта ГБА.

Технологические процессы технического обслуживания (ТО) и текущего ремонта (ТР) газобаллонных автомобилей на КПГ имеют ряд своих специфических особенностей. Объем и содержание этих работ зависит от мощности автопредприятия (автовладельца) и парка ГБА.

Для предприятий (автовладельцев), имеющих не более 3-х ГБА на КПГ должны быть организованы только работы ежедневного обслуживания (ЕО), связанные в основном с проверкой надежности на автомобиле и герметичности узлов и соединений газовой системы питания. Другие работы по техническому обслуживанию (ТО-1, ТО-2) и ремонту газобаллонного оборудования (ТР) проводятся в этом случае в специализированных предприятиях или станциях технического обслуживания ГБА.

Ниже даны рекомендации для крупных АТП и предприятий, связанных с техническим (сервисным) обслуживанием ГБА на КПГ.

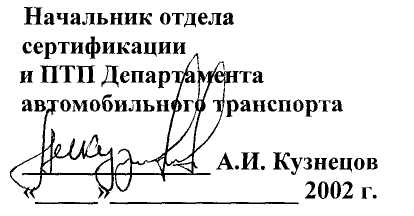

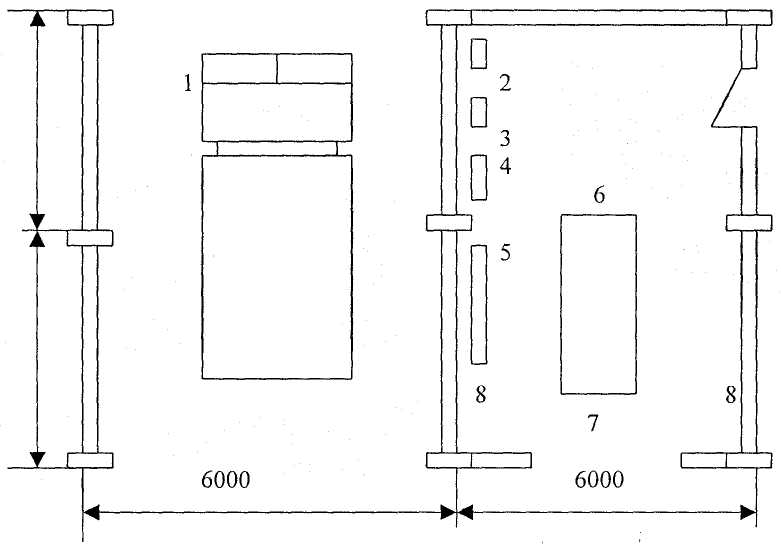

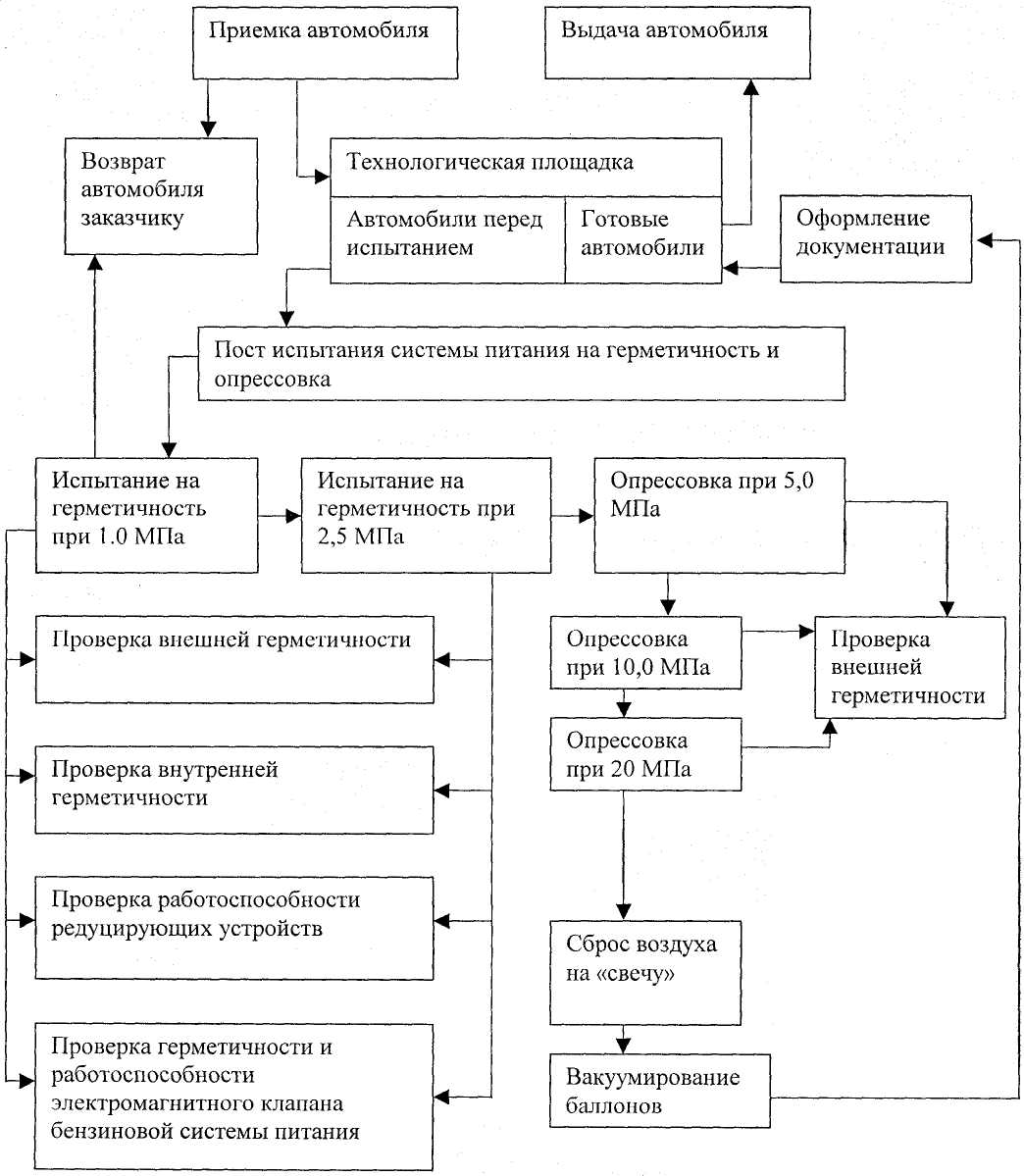

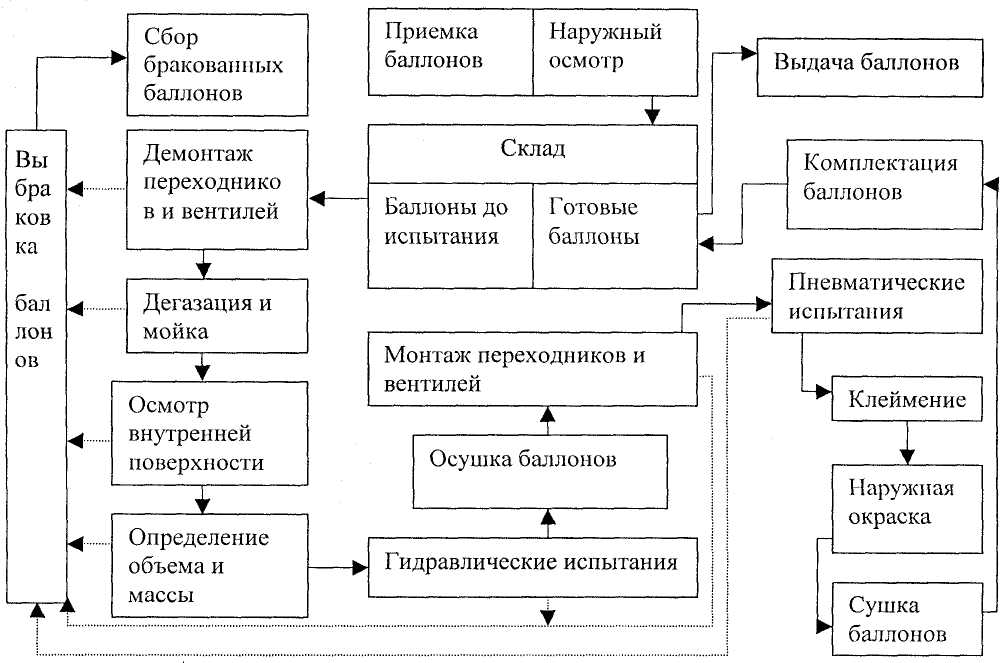

Типовая схема проведения работ по ТО и ТР ГБА на КПГ представлена на рис. 5.1.

Рис. 5.1. Типовая технологическая схема проведения ТО и ТР газобаллонных автомобилей в условиях АТП

И - движение исправных автомобилей; Пл - движение автомобилей при плановом ТО; НГ - движение автомобилей при неисправной газовой аппаратуре (остальное исправно); НА - движение неисправных автомобилей при исправной газовой аппаратуре; Н - движение автомобилей с неисправностями газового и другого оборудования.

На территории предприятия должны быть организованы:

- пост проверки герметичности газобаллонного оборудования;

- пост выпуска (аккумулирования) газа и дегазация баллонов;

- специализированный участок по ТО и ТР газовой аппаратуры.

Кроме того в эксплуатационной зоне могут быть организованы:

- склад для хранения опорожненных дегазированных автомобильных баллонов для КПГ;

- площадка для размещения передвижного заправочного средства (типа ПАГЗ);

- площадка для размещения стационарного заправочного средства (типа АГНКС);

- открытые площадки для хранения ГБА.

Проверка герметичности газобаллонного оборудования на посту при въезде автомобиля на территорию проводится с помощью течеискателя или путем обмыливания соединений мыльной пеной.

В случае, если на АТС установлена система сигнализации утечки газа, то она проверяется согласно требований инструкции по ее эксплуатации. Техническое обслуживание (ТО) и ремонт (ТР) всех узлов и агрегатов газобаллонных автомобилей, за исключением газовой системы питания, производятся в производственном корпусе совместно с автомобилями, работающими на жидком топливе. ТО и ТР газового оборудования производится на специализированном участке.

Основные положения ТО и ремонта ГБА, возможности перемещения ГБА по территории предприятия на газе изложены выше в разделе 1.

Согласно технологической схеме проведения ТО и ТР газобаллонных автомобилей необходимые технические виды воздействия разработаны применительно к различным состояниям ГБА.

Газобаллонная аппаратура исправна, автомобиль исправен

Автомобиль при возвращении в АТП после прохождения технического осмотра на контрольно-пропускном пункте направляют для проверки герметичности газобаллонного оборудования на специализированный пост. Проверке герметичности подвергаются все соединения газовых трубопроводов, резьба горловины газовых баллонов, запорно-предохранительная арматура и т.п. При проверке на герметичность давление в баллонах должно быть не менее 2,0 МПа (20 кгс/кв.см.), что определяется по показанию манометра газовой системы питания.

При отсутствии неисправностей и при наличии герметичности газовой системы питания автомобиль направляют на мойку, далее (при необходимости) на заправку КПГ и стоянку.

Плановое техническое обслуживание

При проведении планового технического обслуживания (ТО-1 и ТО-2) автомобиль, после возвращения с линии, поступает на пост проверки герметичности газобаллонного оборудования. При наличии герметичности ГБО автомобиль направляют на мойку и, в зависимости от плановых технических воздействий, в соответствующую зону технического обслуживания (ТО-1 и ТО-2). После выполнения регламентных работ на общих постах и линиях автомобиль поступает на участок ТО, ремонта и диагностики газобаллонного оборудования.

Контрольно-регулировочные работы по газовой системе питания проводят при работе двигателя на газе, поступающего из одного баллона и при этом должно соблюдаться условие, что рабочее давление газа в этом баллоне не должно превышать 5,0 МПа (50 кгс/см2). Вентили остальных баллонов должны быть закрыты.

Если при проведении регулировочных работ питание автомобиля газом происходит от внешнего источника, то этот источник (аккумуляторная батарея с КПГ или передвижное газозаправочное средство) должен быть расположен вне здания на открытой площадке. После выполнения регламентных работ ГБА направляют на заправку КПГ (в случае необходимости) и стоянку исправных автомобилей.

Газовая аппаратура исправна, автомобиль неисправен

После проверки герметичности ГБО автомобиль направляют на мойку, далее в зону текущего ремонта базовых автомобилей для устранения неисправности.

После выполнения ремонтных работ исправный автомобиль направляют на площадку для заправки КПГ (при необходимости) и стоянку исправных автомобилей.

Газовая аппаратура неисправна, автомобиль исправен

В случае обнаружения неисправностей газовой аппаратуры, в т.ч. и связанной с ее не герметичностью, автомобиль направляют на пост выпуска (аккумулирования) газа и освобождают баллоны от газа.

Выпуск газа производят через открытый наполнительный или специальный вентиль, у которого должен быть снят предохранительный колпачок. Контроль за выпуском газа из баллонов осуществляют по манометру газовой системы питания. При этой операции магистральный клапан (вентиль) должен быть закрыт, а баллонные (расходные) вентили - открыты. Газ из системы питания двигателя должен быть предварительно выработан.

После выпуска газа в некоторых случаях необходима дегазация баллонов (продувка негорючим инертным газом).

Выпуск газа и дегазацию баллонов проводят в следующих случаях:

- нарушение герметичности запорно-предохранительной арматуры и газопроводов, связанных с газовыми баллонами;

- текущего ремонта, связанного с заменой баллонов, газопроводов, проведением сварочных и окрасочных работ;

- снятие баллонов с автомобиля для их технического освидетельствования;

- технологической или технической необходимости, в т.ч. при опрессовке (испытаний) газовой системы питания сжатым воздухом.

После выпуска газа автомобиль направляют на мойку и затем на участок ТО и ТР газовой аппаратуры, где производят устранение неисправностей или замену отдельных узлов.

После устранения неисправностей автомобиль направляют на заправку КПГ и стоянку исправных автомобилей.

Газовая аппаратура неисправна, автомобиль неисправен

В этом случае после проверки герметичности автомобиль направляют на пост выпуска газа и дегазации баллонов и выполняют операции по выпуску газа и дегазации баллонов.

Далее автомобиль направляют на мойку и зону текущего ремонта, для устранения неисправностей не связанных с ГБО. После устранения неисправностей автомобиль направляют на участок ТО и ТР газобаллонного оборудования где устраняют неисправности ГБО. Исправный автомобиль направляют на заправку КПГ и стоянку.

5.2. Требования к производственной базе по ТО и ТР газобаллонных автомобилей

Производственная база автотранспортных предприятий, эксплуатирующих ГБА на КПГ, должна отвечать требованиям соответствующих нормативных документов, регламентирующих различные нормативы безопасности к зданиям, сооружениям, помещениям, оборудованию, площадкам для хранения ГБА и т.п.

К таким документам относятся:

- государственные стандарты;

- строительные нормы и правила;

- правила и нормы пожарной безопасности;

- правила и нормы по эксплуатации оборудования;

- различные ведомственные руководящие документы.

Некоторые положения этих требований, касающихся производственной базы по ТО и ТР газобаллонных автомобилей изложены ниже.

Согласно нормативного документа РД-3112199-1069-98 «Требования пожарной безопасности для предприятий, эксплуатирующих автотранспортные средства на КПГ» при организации работ по ТО и ТР ГБА, а также их хранению в закрытых помещениях возможны две принципиально различные схемы:

- СХЕМА 1, при которой ГБА поступают в зону ТО и ТР и на хранения с опорожненными от газа баллонами;

- СХЕМА 2, при которой ГБА поступают в зону ТО и ТР и на хранения без предварительного выпуска газа из баллонов автомобиля при условии герметичности газотопливного оборудования.

СХЕМА 1 рекомендуется, когда свободный объем помещений ТО и ТР или хранения ГБА меньше допустимого V0 < [V], или капвложения в реконструкцию производственной зоны предприятия ограничены.

В случае применения СХЕМЫ 1 должны соблюдаться лишь требования, предъявляемые к производственным помещениям по ТО и ТР предприятий по обслуживанию автомобилей, работающих на нефтяном топливе, и каких-либо дополнительных мероприятий по реконструкции производственной зоны ТО (ТР), связанных с техническим обслуживанием ГБА и их хранением, не требуется.

СХЕМА 2 рекомендуется, когда свободные объемы производственных помещений предприятия для ТО и (ТР) и хранения ГБА больше допустимых (V0 > [V]) или, когда объем капвложений в реконструкцию производственной базы предприятия не являются ограничивающим фактором.

Выбор схемы организации ТО (ТР) ГБА зависит от объема используемых баллонов, структуры и количественного состава парка ГБА, имеющихся производственных помещений и их геометрических размеров, принятой технологии технического обслуживания ГБА и их хранения, располагаемого объема капитальных вложений в строительство производственной базы предприятия.

Возможность использования имеющихся в предприятии постов (боксов) для ТО, ТР и других работ для ГБА или необходимость их создания вновь определяется на стадии разработки рабочего проекта строительства производственной базы предприятия в соответствии с исходными данными на проектирование.

При расчете количества постов ТО (ТР) для ГБА следует исходить из того, что периодичность технического обслуживания и нормы постов в зоне ТО и ТР на 1000 км пробега для ГБА установлены такими же, как и для базовых моделей, эксплуатируемых на нефтяном топливе.

Свободный объем помещения V0 определяется как разность между его геометрическим строительным объемом VΣ и суммарным объемом, занимаемым технологическим оборудованием (Vм) и подвижным составом (Vnc):

V0 = VΣ - (Vм + Vnc) (5.1)

В случае сложности определения геометрического объема, занимаемого технологическим оборудованием и подвижным составом, свободный объем помещения (V0) допускается принимать равным 0,8 (80%) геометрического объема помещения VΣ, т.е.

V0 = 0,8 VΣ (5.2)

Допустимый объем помещения определяется расчетом из условия максимально возможного аварийного поступления КПГ в помещение из одного баллона с запорным вентилем независимо от количества ГБА, одновременно находящихся в помещении.

При хранении (обслуживании) в одном помещении автомобилей с газовыми баллонами различной емкости, расчет допустимого объема помещения производится по автомобилю, имеющему наибольшую емкость баллона, подсоединенного к одному (запорному) вентилю.

При наличии в помещении смешанного парка ГБА, эксплуатируемых ГСН и КПГ, величина допустимого объема помещения принимается наибольшей из всех возможных значений для рассматриваемых ГБА.

Величина допустимого объема помещения рассчитывается по формуле:

(5.3)

где: М- масса газа, поступившего в помещение в результате аварии, кг;

[mуд] - допустимая удельная масса КПГ, равная 2,886 г/м.куб. при отсутствии в помещении аварийной вентиляции.

При определении значения mуд допускается учитывать работу аварийной вентиляции, отвечающей требованиям п. 3.7. НПБ 105-95 «Определение категорий помещений и зданий во взрывопожарной опасности». При этом [mуд] следует умножить на коэффициент К, определяемый по формуле:

К = А · Т + 1 (5.4)

где: А - кратность воздухообмена, создаваемого аварийной вентиляцией, 1/час;

Т - продолжительность поступления газа из баллона в объем помещения, час.

В этом случае величина допустимого объема помещения определяется следующим образом:

(5.5)

При отсутствии аварийной вентиляции, отвечающей требованиям п. 3.7. НПБ 105-95, К = 1.

Если величина свободного объема помещения V0 превышает допустимый объем помещения, т.е. выполняется соотношение

V0 > [V] (5.6)

то это помещение относится к категории В2 по взрывопожарной и пожарной опасности.

Если свободный объем помещения V0 меньше допустимого объема [V], т.е. выполняется соотношение

V0 < [V] (5.7.)

то это помещение относится к категории А.

Минимальная кратность воздухообмена [А] (1/час) аварийной вентиляции, обеспечивающая отнесение помещения к категории В2 по взрывопожарной опасности, определяется по формуле:

(5.8)

5.2.1. Помещения для технического обслуживания, технического ремонта и хранения газобаллонных автомобилей

Если выполняется соотношение (5.6) при К = 1, т.е. свободный объем помещения участков (постов) ТО, ТР или хранения ГБА V0 больше допустимого [V] даже при отсутствии аварийной вентиляции (К = 1), то независимо от количества ГБА, находящихся в зоне ТО и ТР, категории помещений по взрывопожарной и пожарной опасности остаются такими же, как и для случая автомобилей, эксплуатируемых на нефтяном топливе.

Если выполняется соотношение (5.6.) при К > 1, т.е. свободный объем помещения участков (постов) V0 больше допустимого [V] с учетом работы аварийной вентиляции, то это помещение относятся к категории В2. При этом данное помещение должно быть оборудовано:

- непрерывно действующей системой автоматического контроля воздушной среды с установкой датчиков довзрывоопасных концентраций;

- аварийной вентиляцией, обеспечивающей кратность воздухообмена и расход воздуха не ниже вычисленных по формуле (5.8), с характеристиками, приведенными в п. 3.7 НПБ 105-95.

Если выполняется соотношение (5.7), т.е. свободные объемы помещений меньше допустимых, то помещения относятся к категории А. При этом указанные помещения должны быть оборудованы:

- непрерывно действующей системой автоматического контроля САК воздушной среды в помещении с установкой датчиков довзрывоопасных концентраций;

- аварийной вентиляцией кратностью не менее 5 объемов в час с резервными вентиляторами;

- электрооборудованием согласно ПУЭ для зоны класса В1а;

- легкосбрасываемыми конструкциями в соответствии с требованиями СНиП 2.09.02-85 для помещений категории А.

Независимо от категории помещения должны быть обеспечены воздухообменом кратностью не менее 1 объема в час.

При невозможности осуществления однократного воздухообмена только за счет естественной вентиляции, помещения должны быть оборудованы вентиляцией с механическим побуждением, выполненной в соответствии с требованиями СНиП 2.04.05-91 и ПУЭ и обеспечивающей однократный воздухообмен. В ремонтных канавах (при их наличии) следует предусмотреть принудительную приточную вентиляцию.

Электроснабжение систем автоматического контроля воздушной среды, аварийного освещения и аварийной вентиляции (при их наличии) следует предусматривать по 1-й категории надежности (ПУЭ).

САК воздушной среды должна срабатывать при достижении в помещениях концентрации природного газа (по метану), составляющей 20 % от нижнего концентрационного предела распространения пламени (НКПР).

Приемные отверстия для удаления газо-воздушной смеси должны быть размещены в верхней зоне помещения.

Сигналы о достижении опасного уровня концентрации газа от системы автоматического контроля должны поступать в помещения, где осуществляется круглосуточное дежурство обслуживающего персонала (диспетчерская, контрольно-пропускной пункт, помещение охраны и т.п.).

Световая сигнализация, кроме того, должна устанавливаться с наружной стороны входов в служебных помещений, упомянутых выше.

Включение аварийной вентиляции следует предусматривать от приборов, сигнализирующих об опасной концентрации газа в воздухе в помещении, дублированных ручным пуском. Одновременно с этим должно обеспечиваться отключение других приемников электрической энергии в помещении, а так же приточной вентиляции рассматриваемого и смежных с ним помещений.

Электрооборудование смежных помещений, расположенное в 5-метровой зоне от дверных проемов помещений при выполнении его в не взрывозащищенном исполнении (по ПУЭ), при срабатывании САК должно отключаться одновременно с электрооборудованием соответствующего участка.

Вторичные приборы системы автоматического контроля воздушной среды, контрольно-измерительные и испытательные устройства, выполненные в не взрывозащищенном исполнении, должны располагаться вне взрывоопасных зон по ПУЭ.

Установку и размещение датчиков САК следует проводить в соответствии с РД БТ 39-0147171-003-88. Рекомендуется устанавливать не менее двух датчиков САК на каждый пост ТО (ТР) и на каждые 50 м. кв. в помещениях для хранения ГБА.

Учитывая, что относительная плотность природного газа по воздуху менее 0,54-0,56 датчики САК для КПГ должны размещаться в верхних точках помещений (над источниками возможной утечки природного газа).

Следует исключить возможность рециркуляции воздуха для дежурного отопления помещений.

Посты ТО, ТР и хранения для ГБА на КПГ должны предусматривать наличие выгороженных натяжных вентиляционных камер.

При достижении в одном из контролируемых зон помещения концентрации КПГ, составляющей 1% газа по объему (в пересчете на метан), САК должна обеспечивать:

- включение аварийной вытяжной вентиляции помещений хранения, ТО, ТР, диагностических и регулировочных работ, выполненной во взрывозащищенном исполнении;

- включение звуковой сигнализации и аварийного освещения указанных помещений, включая рампы, а также всех путей эвакуации из них с установкой световых указателей над выходами из помещений и через каждые 50 м. по путям эвакуации;

- отключение всех прочих потребителей электроэнергии, за исключением систем противопожарной автоматики и связи (при их наличии).

Технические характеристики ряда систем сигнализации ДВК, пригодных для создания систем автоматического контроля воздушной среды в помещениях хранения, ТО и ТР ГБА на КПГ приведены в табл. 5.1.

Таблица 5.1.

Перечень рекомендуемого оборудования систем автоматического контроля воздушной среды производственных помещений для хранения, ТО и ТР ГБА на КПГ

Сигнализатор | Число датчиков | Определяемый компонент | Сигнальная концентрация, % от НКПВ | Изготовитель |

СТМ-10-001Д | 1 | Метан, пропан, бутан и др. | 20 | Смоленский завод средств автоматики ПО «Аналитприбор» |

СТМ-10-008Д | 8 | Метан, пропан, бутан и др. | 20 | То же |

Сигнал-03М | 8 | Метан, пропан, бутан и др. | 20 | Производственно-коммерческая фирма «И.К.С» г. Смоленск |

Стационарная измерительная газосигнализаторная система «Марш» - С | 1÷10 | Метан | 20 | ЗАО «Дыхательные системы 2000» г. Москва |

5.2.2. Пост проверки герметичности газобаллонного оборудования

Пост проверки герметичности газобаллонного оборудования может быть организован непосредственно на контрольно-пропускном пункте (КПП) АТП или на специально выделенной площадке.

Площадка поста должна иметь твердое несгораемое покрытие и размеры, равные наибольшему размеру эксплуатируемых ГБА плюс не менее 1 метр в каждую сторону.

Площадка поста может иметь навес из несгораемых материалов, выполненных без ограждающих конструкций. Допускается продуваемое ограждение с площадью постоянно открытых проемов не менее 35% от площади каждой стороны ограждения.

Для проверки герметичности соединений газовых трубопроводов и запорно-предохранительной арматуры баллонов, расположенных на крыше АТС (например, автобусов, работающих на КПГ), пост должен иметь стационарную или передвижную лестницу с технологической площадкой на уровне крыши наибольшего по высоте автотранспортного средства. Проверку герметичности осуществляется с помощью прибора - течеискателя. Допускается применение мыльных растворов.

На автомобилях, имеющих в конструкции ГБО системы сигнализации утечки газа, производят проверку работоспособности этой системы.

5.2.3. Пост выпуска и аккумулирования КПГ и дегазации баллонов

У газобаллонных автомобилей с нарушенной герметичностью арматуры газовых баллонов, соединительных элементов трубопроводов или возникшей неисправностью газовой системы питания возникает необходимость выпуска газа из баллонов и их дегазация инертным газом. Эти работы в АТП производятся на посту выпуска и аккумулирования КПГ и дегазации баллонов, создаваемых на предприятиях, имеющих более 25 газобаллонных автомобилей и предназначенного для:

- сбора (аккумулирования) газа в случае необходимости его выпуска из баллонов автомобиля;

- дегазации газовых баллонов инертным газом;

- использования аккумулированного газа для технологических нужд предприятия (обкатка отремонтированных двигателей, подогрев двигателей автомобилей в зимнее время и др.);

- использования аккумулированного газа для заправки ГБА.

Площадка поста должна иметь твердое несгораемое покрытие и размеры, обеспечивающие въезд наибольшего по габаритам газобаллонного автомобиля (автобуса) плюс не менее 1 м. с каждой стороны и быть проездной.

Площадка поста должна иметь сетчатую ограду, высотой не менее 1,5 м. и навес, выполненный из негорючих или трудно горючих материалов, а также предупреждающие надписи «Осторожно Газ», «Не курить».

Минимальные расстояния от границ площадки поста выпуска и аккумулирования газа (ПАГ) и дегазации баллонов до зданий и сооружений предприятия приведены в таблице 5.2.

Таблица 5.2.

Минимальные расстояния от границ поста выпуска и аккумулирования газа и дегазации баллонов до зданий и сооружений предприятия

Сооружения и здания предприятия и вне ее | Минимальное расстояние от ПАГ, м. |

Производственные здания 1-П степени огнестойкости (до стен без проемов) | 9 |

Производственные здания 1-П степени огнестойкости (до проемов), здания 3 степени огнестойкости (до стен без проемов) | 15 |

Здания 3 степени огнестойкости (до проемов) | 18 |

Открытые площадки хранения ГБА и базовых автомобилей | 18 |

Административные и бытовые здания: | |

- I-II степени огнестойкости | 18 |

- III степени огнестойкости | 21 |

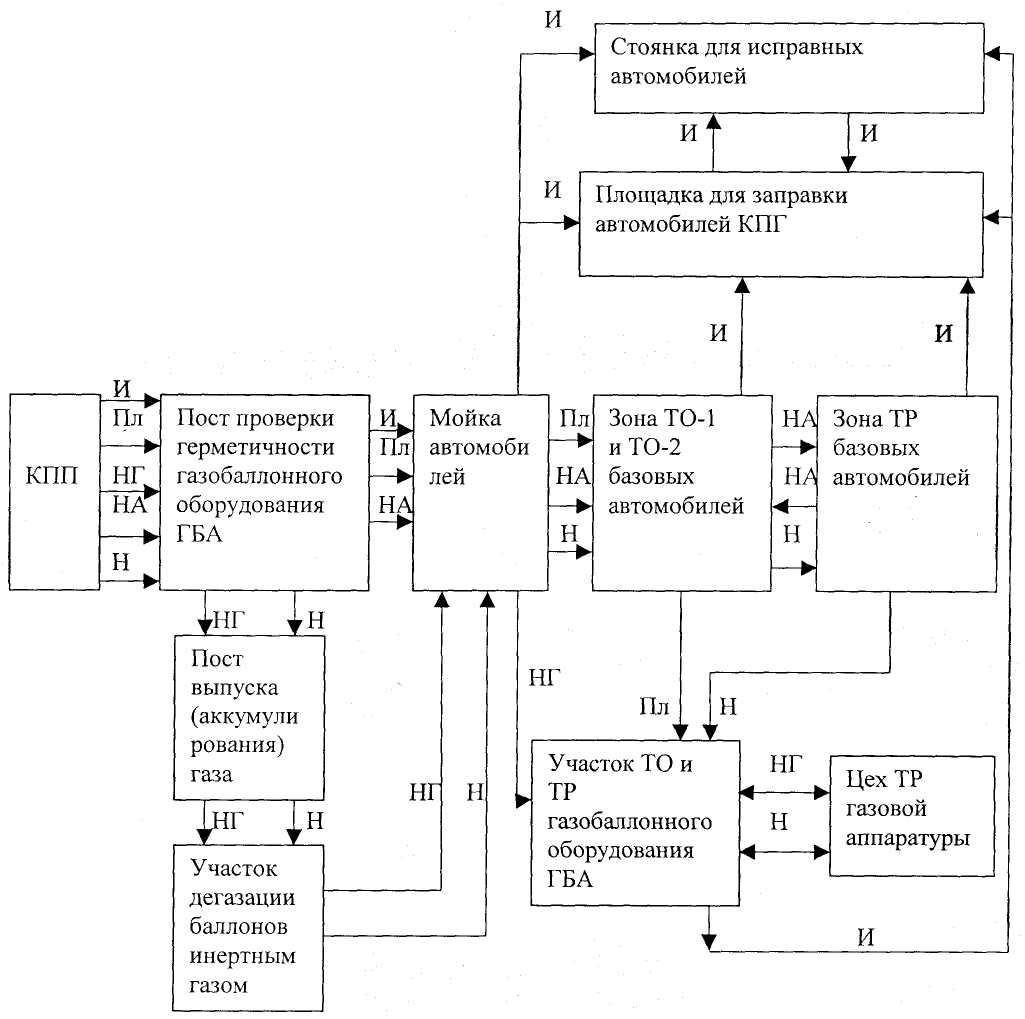

Участок аккумулирования газа (см. рис. 5.2.) состоит из трех секций автомобильных баллонов 21, 22, 23 объемом 50 л. каждый, рассчитанных на рабочее давление 19,6 МПа. Допускается применение газовых баллонов с давлением, равным 15 МПа.

Участок аккумулирования газа содержит магистральный газопровод 4, входной трубопровод 1, выходной запорный вентиль 2, запорные вентили 5 и 6, контрольный манометр 3 типа МТИ класса 1,5. Манометр 3 предназначен для измерения давления газа в баллонах автомобилей.

Первая секция 21 состоит из 4 баллонов, соединенных между собой при помощи трубопроводов и подключена к общему газопроводу 4 через запорный вентиль 19 с образцовым манометром 20 типа МТИ, класса точности 1,5 с соответствующей шкалой и пределом измерения.

Секция 21 предназначена для аккумулирования газа высокого давления и дозаправки автомобиля газом высокого давления.

Вторая секция 22 состоит из 8 баллонов, соединенных между собой при помощи трубопроводов и подключена к общему газопроводу 4 через запорный вентиль 17 с образцовым манометром 18 типа МТИ, класса точности 1,5.

Секция 22 предназначена для аккумулирования газа среднего давления и дозаправки автомобиля.

Третья секция 23 состоит из 16 баллонов, соединенных между собой трубопроводами и размещенных на тележке.

Секция 23 содержит запорные вентили 14, 15 и вентиль 29, обеспечивающий ее подключение к источникам технологических нужд, газовый редуктор высокого давления с манометром 26 типа МТ-1 с пределами измерения 0-25 МПа и манометром 25 типа МТ-1 с пределами измерения 0-2,0 МПа и выходной патрубок 28.

Секция 23 предназначена для аккумулирования газа с низким давлением и использованием его преимущественно на технологические нужды. Секция подключена к газопроводу 4 через запорный вентиль 15 с образцовым манометром 16 и запорный вентиль 5.

Технологическая секция 23 может быть использована в стационарном или передвижном вариантах. Передвижная секция 23 должна быть размещена на специальном прицепе. Требования на проектирование прицепа должны учитывать особенности его конструкции и эксплуатации.

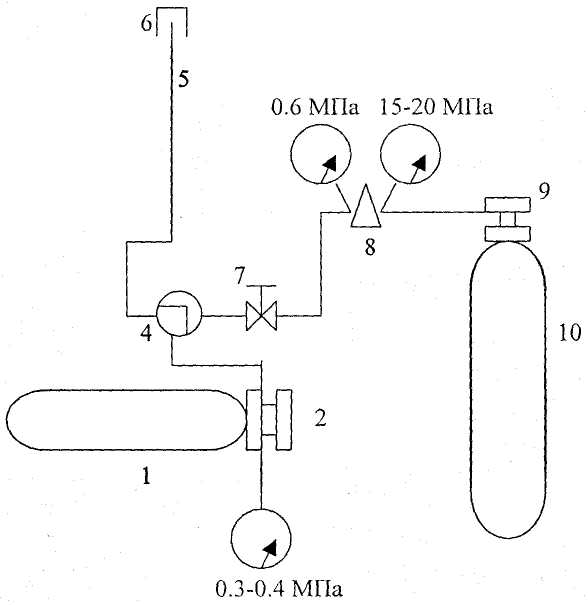

Рис. 5.2. Технологическая схема участка аккумулирования газа

1 - наконечник выходного трубопровода; 2 - выходной запорный вентиль; 3 - контрольный манометр; 4 - магистральный газопровод; 5, 6, 10, 13, 14, 15, 17, 19, 29 - запорные вентили;

7 - выпускной трубопровод; 8 - выпускная труба; 9, 26 - манометры высокого давления;

11, 24 - редукторы высокого давления; 16, 18, 20 - баллонные манометры; 27 - кассета с инертным газом; 28 - выходной патрубок; 21, 22, 23 - баллоны.

Для АТП, рассчитанных на эксплуатацию 200 газобаллонных автомобилей, на ПАГ должно быть 28 баллонов.

Участок дегазации газовых баллонов автомобиля содержит кассету 27 для хранения баллонов с негорючим газом (не менее 2 баллонов), запорный вентиль 10, магистраль низкого давления для подачи негорючего газа с редуктором 11, снабженный манометром 9 высокого давления и манометром 10 низкого давления, запорный вентиль 13, трубопровод 7 и выпускную трубу 8.

Выходное рабочее давление для дегазации газовых баллонов (0,35±0,05) МПа. Труба 8 предназначена для выпуска остатка газа из баллонов автомобилей и инертного газа после проведения дегазации газовых баллонов. Высота трубы должна быть не менее 6,0 м., а диаметр (50±5) мм.

Упомянутая труба на выходе должна иметь шумогаситель и устройство, предотвращающее попадание атмосферных осадков внутрь трубы.

Пост должен обеспечивать выпуск газа в секции ПАГ из баллонов автомобиля и затем выпуск остатка газа, а также инертного газа после дегазации баллонов в атмосферу.

Подсоединение автомобиля к ПАГ (участок аккумулирования, дегазации, выпуск «на свечу») осуществляется при помощи наконечника 1 гибкого шланга, входного вентиля 2 и общего газопровода 4 с соответствующими функциональными элементами поста аккумулирования.

ПАГ должен иметь склад для хранения баллонов с негорючим газом с запасом 5-10 дней работы поста.

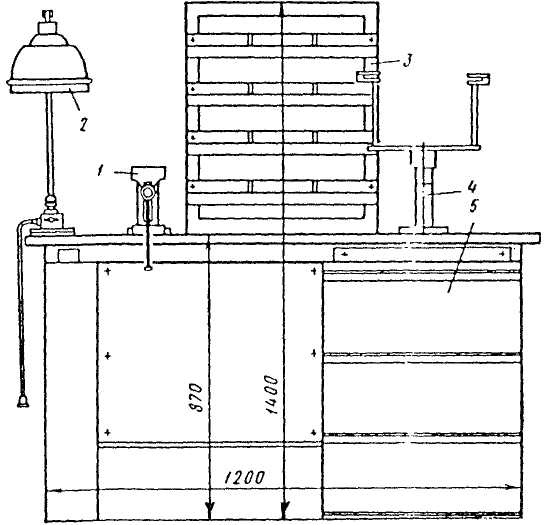

Планировочное решение ПАГ представлено на рис. 5.3. Он состоит из двух боксов, размещенных под общей крышей.

Бокс 1 предназначен для размещения автомобиля (автопоезда) для выпуска (аккумулирования) КПГ и выполнен проездным.

Бокс 7 предназначен для размещения первой секции газовых баллонов 4 высокого давления и третьей секции газовых баллонов 6 низкого давления, размещенных на прицепе, кассеты 3 баллонов с инертным газом и пультом управления 2. Боксы 1 и 7 разделены при помощи стенки 8.

Рис. 5.3. Планировка поста выпуска и аккумулирования газа и дегазации баллонов

1 - бокс для газобаллонных автомобилей на КПГ; 2 - пульт управления; 3 - кассета баллонов с инертным газом; 4 - секция баллонов высокого давления; 5 - секция среднего давления;

6 - секция низкого давления; 7 - бокс для баллонов высокого и низкого давления;

8 - перегородка между боксами.

Выпуск КПГ в газовые баллоны (аккумуляторы) секции из газовых баллонов автомобиля осуществляется за счет перепада давления в баллонах автомобиля и секций ПАГ.

При необходимости выпуска газа из баллонов автомобиля последний через наполнительный вентиль, гибкий шланг с наконечником 1 (см. рис. 5.2.) и запорный вентиль 2 подсоединяют к газопроводу.

После этого открывают вентиль. Газ в зависимости от первоначального (остаточного) давления в баллонах автомобиля направляется поочередно в секции 21, 22, 23 после открытия соответствующего запорного вентиля 19, 17 или 15, а также открытия наполнительного вентиля автомобиля.

Заполнение газом секции контролируется по соответствующему образцовому манометру 20, 18 или 16. Подача газа прекращается после выравнивания давления в баллонах автомобиля и заправляемой секции.

Очередность включения секций определяется по контрольному манометру 3. После выравнивания давления газа в секции 23 запорный вентиль 15 на ней и запорный вентиль 5 закрываются и открываются запорный вентиль 6 выпуска газа «на свечу».

Оставшийся в баллонах автомобиля остаток газа выходит в атмосферу через трубопровод 7. После этого вентиль 2 и 6 закрываются.

Дегазация баллонов автомобиля осуществляют путем подачи инертного газа N2, CO2 из кассеты 27, расположенной в металлическом шкафу, повышением давления инертного газа в баллонах до 0,3 - 0,4 МПа с последующим его выпуском из баллонов автомобиля «на свечу».

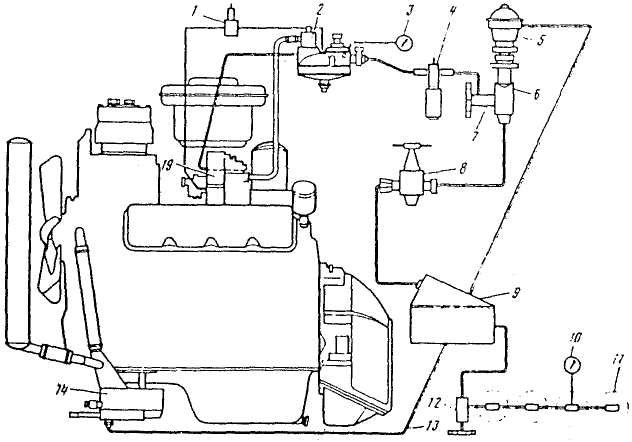

В АТП, имеющих менее 25 газобаллонных автомобилей, можно создавать на посту выпуска газа упрощенную пневматическую установку по выпуску газа и дегазации баллонов на автомобилях. Схема этой установки приведена на рис. 5.4.

Рис. 5.4. Схема пневматической установки по выпуску газа и дегазации газовых баллонов на автомобиле в условиях ДТП

Положение крана управления

- выпуск газа из баллона;

- наполнение баллона инертным газом;

1 - баллон на автомобиле; 2, 9 - баллонные вентили; 3 - манометр на баллоне автомобиля;

4 - угловой кран управления; 5 - труба «на свечу»; 6 - глушитель шума; 7 - кран запорный;

8 - редуктор высокого давления; 10 - баллон с инертным газом.

Установка состоит из магистрали высокого давления и низкого давления, баллона с инертным газом, запорно-предохранительной арматуры и устройства выпуска газа «на свечу». Магистраль высокого давления предназначена для выпуска газа из газовых баллонов. Эта магистраль сообщается с автомобилем при помощи гибкого шланга и специальной присоединительной головки. Магистраль низкого давления предназначена для продувки газовых баллонов инертным газом с рабочим давлением, равным 0,3÷0,4 МПа. Выпуск газа в атмосферу осуществляется на высоте не менее 6 м.

5.2.4. Места хранения автомобильных опорожненных баллонов для КПГ.

Хранение опорожненных дегазированных баллонов для КПГ на территории предприятия может осуществляться в специальных помещениях, открытых площадках, складе при посте аккумулирования газа и дегазации баллонов.

Открытые площадки хранения опорожненных дегазированных автомобильных баллонов должны иметь ограждение из металлической сетки по периметру, ограничивающие доступ к баллонам посторонних лиц.

5.2.5. Участок ТО и ТР газовой аппаратуры автомобилей.

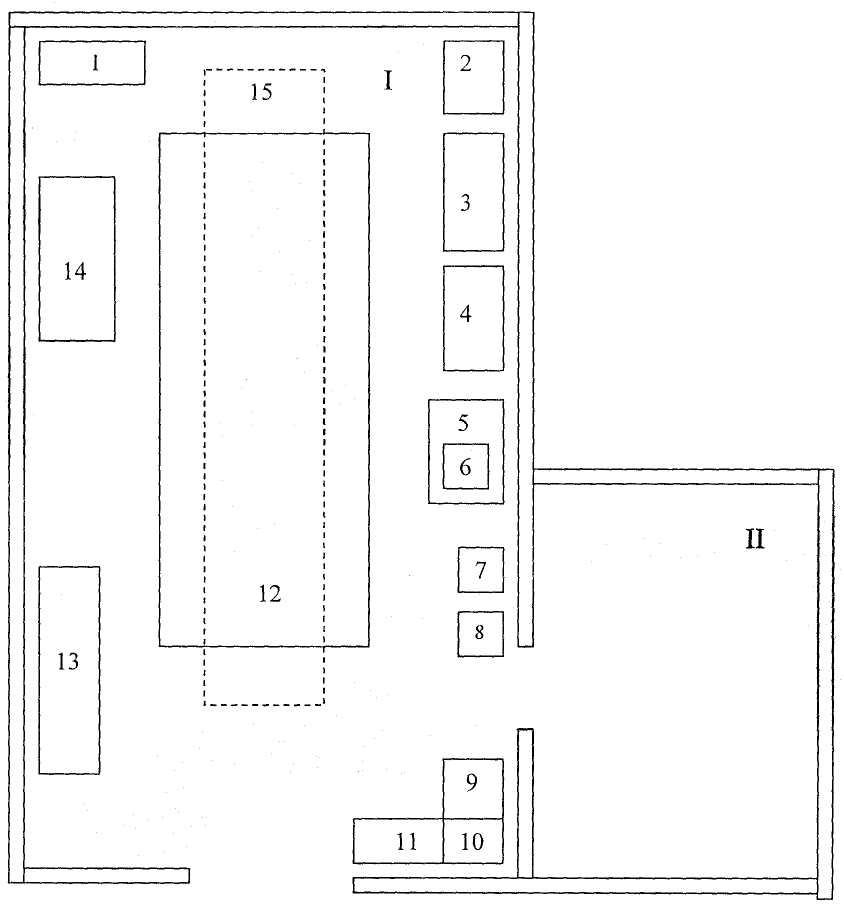

Участок (рис. 5.5.) включает в себя пост с одним машино-местом и цех для ремонта и регулировки газового оборудования. Участок рекомендуется размещать в основном производственном корпусе в отдельном специально оборудованном помещении, изолированном от других помещений перегородками (стенами). Планировочные решения могут быть видоизменены с учетом конкретных условий АТП. В вариантном исполнении допускается производить регулировку газовой системы питания на постах диагностирования (д2) при их размещении и отдельных изолированных помещениях.

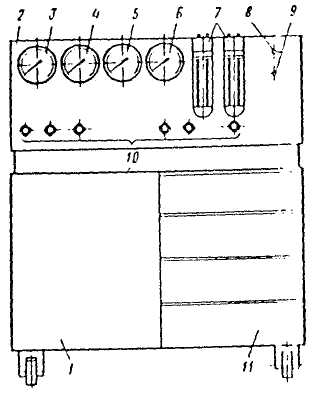

Рис. 5.5. Участок ТО и ТР газобаллонных автомобилей.

I - Пост ТО и ремонта ГБА; II - цех ремонта и регулировки газовой аппаратуры.

1 - мотор-тестер; 2 - стеллаж для хранения газовой аппаратуры; 3 - верстак слесарный;

4 - передвижная установка для проверки и регулировки ГА; 5 - подставка под оборудование; 6 - газоанализатор; 7 - станок сверлильный; 8 - стол канцелярский; 9 - ящик для мусора;

10 - ящик для песка; 11 - огнетушители; 12 - газобаллонный автомобиль; 13 - тележка для перевозки газовых баллонов; 14 - передвижной пост слесаря-ремонтника; 15 - автомобильный подъемник.

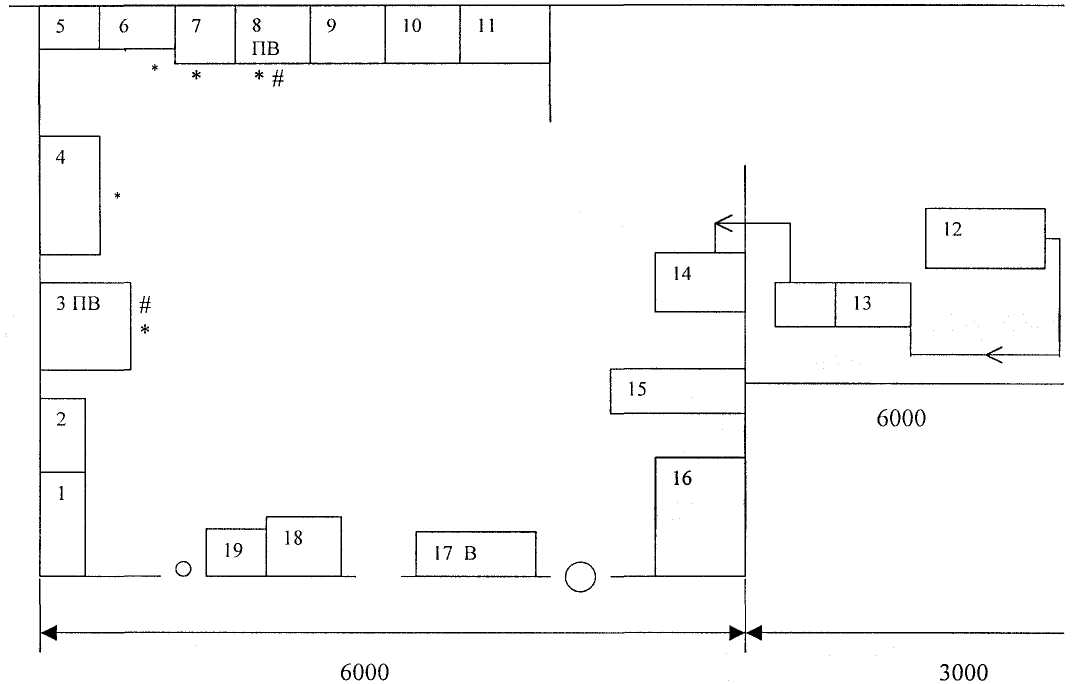

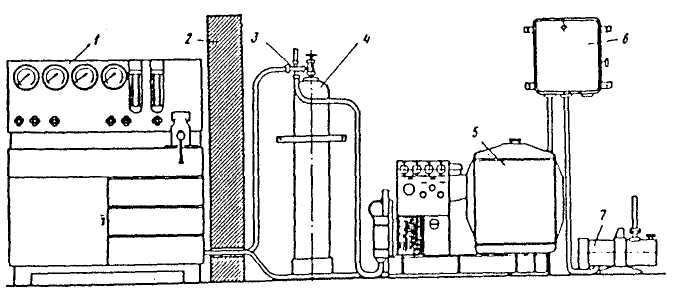

Рис. 5.6. Примерная планировка цеха ТО и ТР газовой аппаратуры в АТП.

П - принудительная вентиляция;

* - подвод силовой эл. энергии;

В - подвод воды;

# - подвод сжатого воздуха.

1 - стол приемки; 2 - стеллаж; 3 - мойка наружная; 4 - стеллаж для чистой аппаратуры; 5 - ящик с обтирочным материалом; 6 - точило; 7 - станок сверлильный; 8 - мойка для деталей; 9 - пост для ТР РВД;

10 - пост для ТР РНД; 11 - пост для ТР карбюраторов смесителей; 12 - установка компрессорная;

13 - ресивер для сжатого воздуха; 14 - стенд для контроля и регулировки ГА; 15 - стеллаж готовой продукции; 16 - стол для хранения документации; 17 - рукомойник; 18 - ящик с песком; 19 - ящик для мусора.

Текущий ремонт газовой системы питания допускается выполнять в помещениях ремонта приборов питания карбюраторных и дизельных двигателей.

При эксплуатации газобаллонных автомобилей с прицепами пост с машино-местом выполняется проездным.

Производственные помещения участка должны соответствовать требованиям изложенным выше в разделе 5.2.1.

На участке выполняются работы по ТО и ТР газового оборудования автомобилей, включающие в себя:

- ТО и ремонт газового оборудования на автомобиле;

- регулировку и ремонт газового оборудования, снятого с автомобиля;

- мойку и хранение газового оборудования;

- проверку герметичности газовой системы питания.

Число постов определяется расчетным путем исходя из производственной программы по ТО и ТР газовой аппаратуры.

Примерная планировка цеха по ТО и ремонту газовой аппаратуры приведена на рис. 5.6.

5.3. Виды, периодичность, нормативы и содержание технического обслуживания газовой аппаратуры.

При техническом обслуживании газобаллонных автомобилей, помимо плановых воздействий, характерных для базовых моделей, возникает ряд работ, связанных с наличием и спецификой газового оборудования.

Для газобаллонных автомобилей установлены следующие виды технического обслуживания:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное обслуживание (СО);

- техническое освидетельствование газовых баллонов.

Работы по ТО-1 и ТО-2 газовой системы питания выполняются с периодичностью технического обслуживания самого автомобиля (табл. 5.2.). Сезонное обслуживания газовой аппаратуры совмещается с очередным ТО-2 и выполняется 1 раз в год.

Освидетельствование газовых баллонов выполняется в сроки, указанные в разделе 4.3.

Таблица 5.2.

Периодичность технического обслуживания газобаллонных автомобилей

Транспортные средства, категория условий эксплуатации | Коэффициент корректирования периодичности ТО | Периодичность, км | |

ТО-1 | ТО-2 | ||

Легковые автомобили: | |||

1 | 1.0 | 4000 | 16000 |

2 | 0.9 | 3600 | 14400 |

3 | 0.8 | 3200 | 12800 |

4 | 0.7 | 2800 | 11200 |

5 | 0.6 | 2400 | 9600 |

Автобусы: | |||

1 | 1.0 | 3500 | 14000 |

2 | 0.9 | 3150 | 12600 |

3 | 0.8 | 2800 | 11200 |

4 | 0.7 | 2450 | 9800 |

5 | 0.6 | 2100 | 8400 |

Грузовые автомобили и автобусы на их базе: | |||

1 | 1.0 | 3000 | 12000 |

2 | 0.9 | 2700 | 10800 |

3 | 0.8 | 2400 | 9600 |

4 | 0.7 | 2100 | 8400 |

5 | 0.6 | 1800 | 7200 |

Дополнительная трудоемкость регламентных работ по газовой системе питания приведена в табл. 5.3.

Таблица 5.3.

Величина дополнительной трудоемкости ТО и ТР газобаллонных автомобилей по сравнению с базовыми, чел.ч.

Вид обслуживания | Подвижной состав | ||

Легковые автомобили | Грузовые автомобили | Автобусы | |

ЕО | 0,15 | 0,15 | 0,15 |

ТО-1 | 0,4 | 1,0 | 1,2 |

ТО-2 | 1,2 | 1,8 | 2,0 |

СО | 1,65 | 2,34 | 2,6 |

ТР на 1000 км пробега | 0,2 | 0,4 | 0,4 |

Нормы простоя автомобилей ТО и ТР на 1000 км пробега принимаются такими же, как для базовых моделей. Общая продолжительность не должна превышать 0.4-0.5 дня на 1000 км пробега при условии соблюдения трудоемкости и перечня операций ЕО, ТО-1, ТО-2, СО и периодичности их выполнения.

5.3.1. Ежедневное техническое обслуживание.

ЕО выполняется перед выездом автомобиля на линию и после возвращения на АТП.

1. Перед выездом проверить легкость пуска двигателя на газовом топливе на холостом ходу и при различных частотах вращения коленчатого вала.

Последующие работы выполняются после возвращения автомобиля на АТП.

2. Проверить состояние газовой аппаратуры и герметичность соединений газовой системы питания.

3. Очистить арматуру газовых баллонов от пыли и грязи, при необходимости вымыть.

4. Слить отстой из газового редуктора низкого давления.

5. Закрыть магистральный вентиль и выработать газ из системы питания.

6. Проверить отсутствие подтеканий бензина в соединениях топливопроводов, электромагнитного клапана.

5.3.2. Первое техническое обслуживание автомобилей, работающих на КПГ.*

_______________

* - Здесь и далее в перечнях операций технического обслуживания приводится в основном только контрольная часть каждой операции. Исполнительская часть, т.е. устранение неисправностей, выполняется по потребности.

1. Проверить состояние и крепление газовых баллонов и кронштейнов.

2. Проверить состояние и крепление наполнительной и расходной арматуры.

3. Проверить крепление газовой аппаратуры (РВД, РНД, карбюратора-смесителя, электромагнитного клапана-фильтра).

4. Слить отстой из газового редуктора низкого давления.

5. Проверить герметичность газовой системы питания.

6. Проверить и при необходимости отрегулировать содержание токсичных компонентов в отработавших газах в соответствии с ГОСТ Р 17.2.02.06-99, ГОСТ 17.2.2.03-87 и ГОСТ 21393-75 (газодизельные автомобили) на КПГ и жидком моторном топливе.

5.3.3. Второе техническое обслуживание автомобилей, работающих на КПГ.

Основные операции ТО-2 и СО разработаны на примере газобаллонного оборудования РЗАА.

1. Проверить состояние и крепление газовых баллонов к кронштейнам.

2. Проверить состояние и крепление кронштейнов к кузову или платформе, а для некоторых моделей автомобилей крепление секций баллонов к раме автомобиля.

3. Проверить состояние и крепление наполнительного и расходного вентиля и газопроводов.

4. Проверить крепление газовой аппаратуры (РВД, РНД, карбюратора-смесителя, электромагнитного клапана-фильтра).

5. Слить отстой из газового редуктора низкого давления.

6. Снять, очистить и установить на место керамический фильтр расходного вентиля, проверить состояние уплотнительной прокладки.

7. Снять сердечник электромагнитного клапана-фильтра, промыть, продуть, установить на место (выполняется только для автомобилей ГАЗ).

8. Разобрать смеситель, вынуть обратный клапан, удалить отложения с клапана, очистить внутреннюю поверхность втулки штока, поставить клапан на место (выполняется только для автомобилей ЗИЛ)

9. Проверить и при необходимости отрегулировать редуктор высокого давления на рабочее давление.

10. Проверить ход штока и герметичность клапана 2-ой ступени РНД; при необходимости отрегулировать и заменить уплотнитель клапана.

11. Проверить давление КПГ во 2-ой ступени РНД на минимальной частоте вращения холостого хода; при необходимости отрегулировать.

12. Проверить действие приводов карбюратора-смесителя на полноту открытия дроссельных заслонок.

13. Проверить герметичность газовой системы питания.

14. Отрегулировать минимальную частоту вращения холостого хода и переходные режимы, проверить и отрегулировать токсичность отработавших газов на соответствие ГОСТ Р 17.2.02.06-99, ГОСТ 17.2.2.03-87 и ГОСТ 21393-75 (газодизельные автомобили) на КПГ и жидком моторном топливе.

5.3.4. Сезонное обслуживание автомобилей, работающих на КПГ.

Выполняется 1 раз в год и совмещается с очередным ТО-2.

1. Снять редуктор высокого давления, разобрать, очистить, промыть.

- проверить состояние редуцирующего клапана и толкателя; в случае необходимости заменить;

- промыть и продуть керамический фильтр РВД; в случае необходимости заменить;

- заменить диафрагму;

- собрать редуктор высокого давления;

- отрегулировать РВД на рабочее давление и давление срабатывания предохранительного клапана, проверить на герметичность;

- установить РВД на автомобиль;

2. Снять газовый редуктор низкого давления.

- заменить диафрагму 1-ой ступени и уплотнители клапанов 1-ой и 2-ой ступени;

- отрегулировать рабочее давление 1-ой ступени, ход клапана 1-ой ступени, ход штока диафрагмы 2-ой ступени и герметичность клапана 2-ой ступени;

- проверить герметичность разгрузочного устройства;

- проверить дозирующе-экономайзерное устройство на момент открытия клапана экономайзера; при необходимости заменить;

- установить РНД на автомобиль.

3. Смазать резьбы штоков наполнительного и расходного вентилей.

4. Снять, очистить и установить на место фильтры электромагнитных клапанов газа и бензина.

5. Разобрать смеситель, вынуть обратный клапан, удалить отложения с клапана, очистить внутреннюю поверхность направляющей втулки, собрать смеситель (выполняется только для автомобилей ЗИЛ).

6. Снять сердечник электромагнитного клапана, промыть, продуть, установить на место (выполняется только для автомобилей ГАЗ).

7. Подтянуть крепление газовых баллонов к кронштейнам (момент затяжки 15-20 Нм.).

8. Подтянуть крепление кронштейнов к платформе (момент затяжки 100 Нм), а для автомобилей ГАЗ подтянуть крепление секций баллонов к раме автомобиля (момент затяжки 70 Нм).

9. Проверить герметичность газовой системы питания.

10. Отрегулировать давление КПГ во 2-ой ступени РНД при работе двигателя на минимальной частоте холостого хода.