РД ЭО 1.1.2.09.0772-2008

Открытое акционерное общество «Концерн по производству электрической и тепловой энергии на атомных станциях»

(ОАО «Концерн Энергоатом»)

Утверждаю

и.о. Заместителя Генерального директора-

технического директора

ОАО «Концерн Энергоатом»

Ю.В. Копьев

«_____»____________ 2008г.

Руководящий документ эксплуатирующей организации

МЕТОДИКА

ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ И РЕСУРСНЫХ ХАРАКТЕРИСТИК СИСТЕМ И СРЕДСТВ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ ЭНЕРГОБЛОКОВ АТОМНЫХ СТАНЦИЙ

РД ЭО 1.1.2.09.0772-2008

1 РАЗРАБОТАН Федеральным государственным учреждением Всероссийским научно-исследовательским институтом противопожарной обороны, Технологическим филиалом ОАО «Концерн Энергоатом»

2 ВНЕСЕН службой пожарной безопасности ОАО «Концерн Энергоатом»

3 СОГЛАСОВАН с Департаментом надзорной деятельности МЧС России письмом от 18.12.2008г. №19-11-4440

4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «Концерн Энергоатом» от 05.02.2009 № 90 с 01.04.2009

5 ВВОДИТСЯ ВПЕРВЫЕ

Введение

Настоящая Методика оценки технического состояния и ресурсных характеристик систем и средств противопожарной защиты энергоблоков атомных станций (далее Методика) устанавливает состав, содержание и последовательность проведения работ по продлению срока службы элементов систем и средств противопожарной защиты энергоблоков АЭС перечисленных в пункте 1.1 раздела Область применения.

Требования к составу, содержанию и последовательности работ по продлению срока службы огнезащитных покрытий металлоконструкций зданий, сооружений, транзитных воздуховодов, установок пожаротушения тонкораспыленной водой (УПТВ), огнезадерживающих клапанов, не устанавливаются настоящей Методикой по следующим причинам:

а) огнезащитные покрытия металлоконструкций машинных залов главных корпусов АЭС выполнены в 1999-2007 годах и необходимость оценки их технического состояния и ресурсных характеристик наступит с 2009 года (по истечению срока службы (эксплуатации), определенного предприятием изготовителем огнезащитных покрытий);

б) в настоящее время расчет и проектирование УПТВ производится на основе НТД предприятия – изготовителя установок НПБ 88-2001*(6.9). Интенсивность и продолжительность подачи огнетушащего вещества подтверждается при сертификации УПТВ. Нормативно интенсивность и продолжительность подачи огнетушащего вещества не установлена;

в) для установления требований к продлению срока службы огнезащитных покрытий металлоконструкций машинных залов, воздуховодов и огнезадерживающих клапанов требуется проведение дополнительных научно-исследовательских работ.

Основание для разработки Методики:

а) предложения Госатомнадзора России (письмо от 07.02.03г. №2-06/92);

б) решение конференции 27.03.08г. «Состояние противопожарной защиты АЭС и пути ее развития» (пункт 2.3).

1.1 Настоящая Методика устанавливает состав, содержание и последовательность проведения работ по продлению срока службы элементов систем и средств противопожарной защиты (далее СиС ППЗ) энергоблоков АЭС и распространяется на:

а) системы наружного и внутреннего противопожарного водопровода;

б) установки пожаротушения (газовые, водяные, порошковые, газо-аэрозольные, пенные);

в) системы оповещения о пожаре;

г) системы пожарной сигнализации;

д) огнезащитные покрытия кабелей;

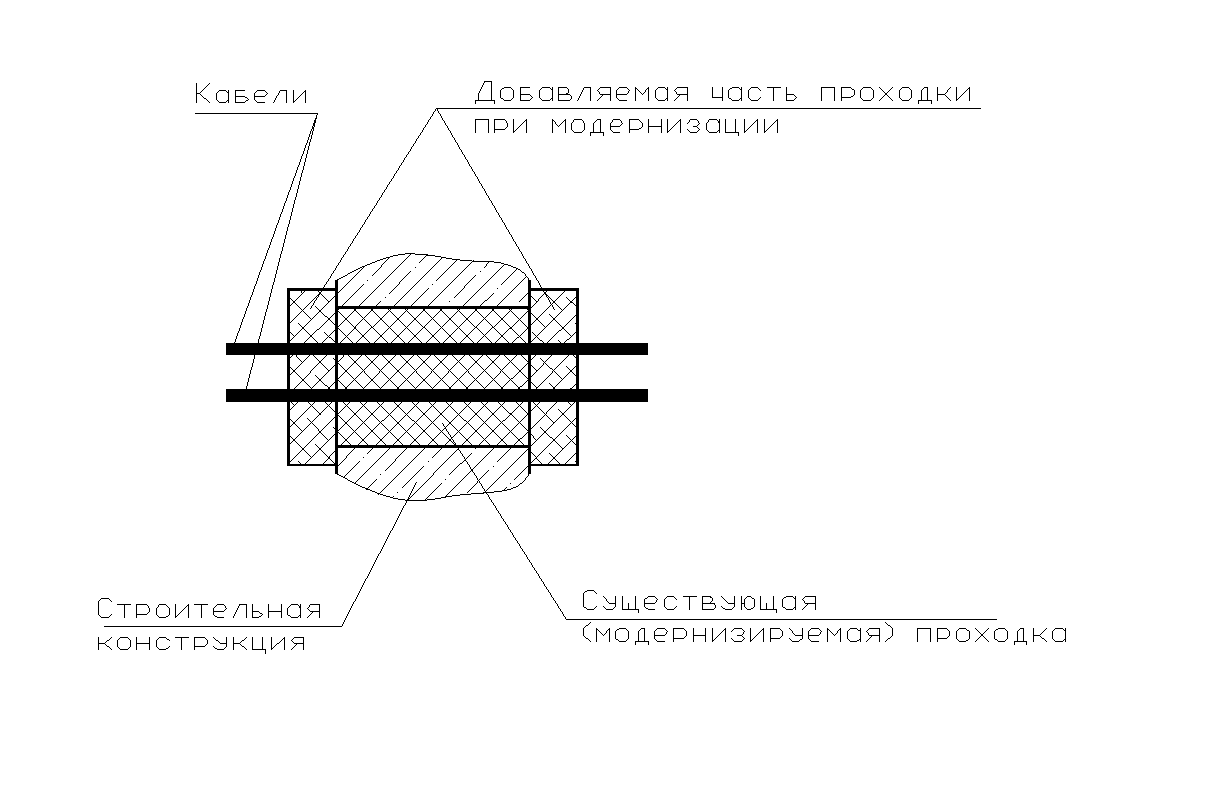

е) конструкции заполнения проемов (кабельные проходки);

ж) огнепреградительные пояса;

и) герметичные кабельные вводы;

к) системы противодымной защиты (подпора воздуха, дымоудаления);

л) стационарные спасательные устройства (пожарные лестницы);

м) двери противопожарные.

1.2 Требования настоящей Методики обязательны для эксплуатирующей организации, атомных станций и организаций, привлекаемых для выполнения работ по продлению сроков эксплуатации действующих блоков АС.

1.3 При проведении работ по определению возможности продления срока службы СиС ППЗ энергоблоков АЭС проверяется техническое состояние и ресурсные характеристики всех составных элементов СиС ППЗ.

2 Нормативные ссылки

В настоящей Методике использованы ссылки на следующие нормативные документы:

Технический регламент о требованиях пожарной безопасности. Федеральный закон от 22.07.2008г. №123-ФЗ

ПНАЭ Г-01-011-97 Общие положения обеспечения безопасности атомных станций (ОПБ-88/97)

ППБ АС-95* Правила пожарной безопасности при эксплуатации атомных станций

НПБ 54-2001 Установки газового пожаротушения автоматические. Модули и батареи. Общие технические требования. Методы испытаний

НПБ 58-97 Системы пожарной сигнализации адресные. Общие технические требования. Методы испытаний

НПБ 60-97 Пожарная техника. Генераторы огнетушащего аэрозоля. Общие технические требования. Методы испытаний

НПБ 63-97 Установки пенного пожаротушения автоматические. Дозаторы. Общие технические требования. Методы испытаний

НПБ 67-98 Установки порошкового пожаротушения автоматические. Модули. Общие технические требования. Методы испытаний

НПБ 75-98 Приборы приемно-контрольные пожарные. Приборы управления пожарные. Общие технические требования. Методы испытаний.

НПБ 76-98 Извещатели пожарные. Общие технические требования. Методы испытаний

НПБ 77-98 Технические средства оповещения и управления эвакуацией пожарные. Общие технические требования. Методы испытаний

НПБ 88-2001* Установки пожаротушения и сигнализации. Нормы и правила проектирования

НПБ 151-2000 Шкафы пожарные. Технические требования пожарной безопасности. Методы испытаний

НПБ 152-2000 Техника пожарная. Рукава пожарные напорные. Технические требования пожарной безопасности. Методы испытаний

НПБ 153-2000* Техника пожарная. Головки соединительные пожарные. Технические требования пожарной безопасности. Методы испытаний

НПБ 154-2000 Техника пожарная. Клапаны пожарных кранов. Технические требования пожарной безопасности. Методы испытаний

НПБ 159-97 Техника пожарная. Стволы пожарные комбинированные. Общие технические требования. Методы испытаний

НПБ 236-97 Огнезащитные составы для стальных конструкций. Общие требования. Методы определения огнезащитной эффективности

НПБ 237-97 Конструкции строительные. Методы испытаний на огнестойкость кабельных проходок и герметичных кабельных вводов

НПБ 238-97 Огнезащитные кабельные покрытия. Общие технические требования и методы испытаний

НПБ 240-97 Противодымная защита зданий и сооружений. Методы приемосдаточных и периодических испытаний

НПБ 245-2001 «Лестницы пожарные наружные стационарные и ограждения крыш. Общие технические требования. Методы испытаний».

НПБ 304-2001 Пенообразователи для тушения пожаров. Общие технические требования. Методы испытаний

ГОСТ 4.107-83 Порошки огнетушащие. Номенклатура показателей

ГОСТ 9.032-74 Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.302-88 Покрытия металлические и неметаллические. Методы контроля.

ГОСТ 12.1.004-91* ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.3.018-79. ССБТ Системы вентиляционные. Методы аэродинамических испытаний

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.410-87 Надежность в технике. Методы и планы статистического контроля показателей надежности по альтернативному признаку

ГОСТ 5264-80 Ручная дуговая сварка. Сварные соединения

ГОСТ 8220-85* Гидранты пожарные подземные. Технические условия

ГОСТ 13717-84 Приборы манометрического принципа действия показывающие электроконтактные. Общие технические условия

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 25772-83 Ограждения лестниц, балконов и крыш стальные. Общие технические требования

ГОСТ 26952-86 Порошки огнетушащие. Общие технические требования и методы испытаний

ГОСТ 27893-88 Кабели связи. Методы испытаний

ГОСТ 30247.2-97 Конструкции строительные. Методы испытаний на огнестойкость. Двери и ворота

ГОСТ Р 50409-92 Генераторы пены средней кратности. Технические условия.

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ Р 50680-94 Установки водяного пожаротушения автоматические. Общие технические требования. Методы испытаний

ГОСТ Р 50800-95 Установки пенного пожаротушения автоматические. Общие технические требования. Методы испытаний

ГОСТ 50898-96 Извещатели пожарные. Огневые испытания

ГОСТ Р 50969-96 Установки газового пожаротушения автоматические. Общие технические требования. Методы испытаний

ГОСТ Р 51043-2002 Установки водяного и пенного пожаротушения автоматические. Оросители. Общие технические требования. Методы испытаний

ГОСТ Р 51052-2002 Установки водяного и пенного пожаротушения автоматические. Узлы управления. Общие технические требования. Методы испытаний

ГОСТ Р 51089-97 Приборы приемно-контрольные и управления пожарные. Общие технические требования и методы испытаний

ГОСТ Р 51091-97 Установки порошкового пожаротушения автоматические. Типы и основные параметры

ГОСТ Р 51115-97 Техника пожарная. Стволы пожарные лафетные комбинированные. Общие технические требования. Методы испытаний

ОСТ 26.1240-86 Приборы и средства автоматизации. Надежность. Методы контрольных испытаний

РД 34.45-51.300-97 Объемы и нормы испытаний электрооборудования

РД 153-34.0-35.617-2001 Правила технического обслуживания устройств релейной защиты, электроавтоматики, дистанционного управления и сигнализации электростанций и подстанций 110-750 кВ

РД 34.49.501-95 Типовая инструкция по эксплуатации автоматических установок водяного пожаротушения

РД 34.49.502-96 Инструкция по эксплуатации установок пожаротушения с применением воздушно-механической пены

РД ЭО 0141-98 Типовые технические требования к методикам оценки технического состояния и остаточного ресурса элементов энергоблоков АС

РД ЭО 0146-99 Методические указания по определению технического состояния и остаточного срока службы кабелей систем безопасности, контроля и измерений на атомных станциях

РД ЭО 0180-00 Методика оценки технического состояния и остаточного ресурса насосов типовых энергоблоков АЭС

РД ЭО 0185-00 Методика оценки технического состояния и остаточного ресурса трубопроводов энергоблоков АЭС

РД ЭО 0186-2000 Методика оценки технического состояния и остаточного ресурса сосудов энергоблоков АЭС

РД ЭО 0190-00 Методика оценки технического состояния и остаточного ресурса арматуры технологических систем энергоблоков АЭС

РД ЭО 0281-01 Положение по управлению ресурсными характеристиками элементов энергоблоков АС

РД ЭО 0301-01 Методика и программа оценки технического состояния и остаточного ресурса блоков модернизированного унифицированного комплекса технических средств (блоки УКТС-М)

РД ЭО 0322-02 Положение по определению технического состояния и управлению старением кабелей на АС

РД ЭО 0439-02 Порядок оценки устойчивости элементов систем контроля и управления к электромагнитным воздействиям при модернизации и продлении эксплуатации на атомных станциях

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

СНИП 21-01-97* Пожарная безопасность зданий и сооружений

СНиП 41-01-2003 Отопление, вентиляция и кондиционирование

СТО 1.1.1.01.0678-2007 Основные правила обеспечения эксплуатации атомных станций

СТО 1.1.1.01.006.0327-2008 Продление срока эксплуатации блока атомной станции

СО 34.35.302-2006 Инструкция по организации и производству работ в устройствах релейной защиты и электроавтоматики электрических станций и подстанций

Рекомендации о порядке применения пенообразователей для тушения пожаров. М.: ФГУ ВНИИПО МЧС России, 2007.

3 Термины и определения

В настоящей Методике применены следующие термины с соответствующими определениями:

3.1 автоматический пожарный извещатель: Пожарный извещатель, реагирующий на факторы, сопутствующие пожару.

3.2 атомная станция: Ядерная установка для производства энергии в заданных режимах и условиях применения, располагающаяся в пределах определенной проектом территории, на которой для осуществления этой цели используется ядерный реактор (реакторы) и комплекс необходимых систем, устройств, оборудования и сооружений с необходимыми работниками (персоналом) (ОПБ-88/97).

3.3 атомная электрическая станция: Атомная станция, предназначенная для производства электрической энергии (ОПБ-88/97)

3.4 безопасность АС: Свойство АС при нормальной эксплуатации и в случае аварий ограничивать радиационное воздействие на персонал, население и окружающую среду установленными пределами (ОПБ-88/97)

3.5 блок атомной станции (AC): Часть АС, выполняющая функции АС в определенном проектом объеме (ОПБ-88/97).

3.6 блочный щит управления: Часть блока АС, размещаемая в специально предусмотренных проектом помещениях и предназначенная для централизованного автоматизированного управления технологическими процессами, реализуемого оперативным персоналом управления и средствами автоматизации (ОПБ-88/97).

3.7 восстанавливаемый элемент: Элемент, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено нормативной и/или) конструкторской (проектной) документацией (ГОСТ 27.002-89).

3.8 гарантийный срок эксплуатации огнезащитных составов для стальных конструкций: Время, в течение которого гарантируется заданная огнезащитная эффективность покрытия, эксплуатируемого в соответствии с технической документацией (НПБ 236-97).

3.9 герметичный кабельный ввод: Кабельная проходка (изделие), обеспечивающая герметичное прохождение электрических проводников через стены, перегородки и перекрытия (НПБ 237-97).

3.10 замена элемента при управлении ресурсными характеристиками: Организационно-технические мероприятия по выводу из эксплуатации элемента и замене его на новый, направленные на обеспечение требуемой надежности и безопасности эксплуатации (РД ЭО 0281).

3.11 кабельная проходка: Изделие или сборная конструкция, предназначенные для прохода электрических кабелей (кабельных линий) через стены, перегородки и перекрытия и включающие в себя заделочные материалы и (или) сборные элементы, закладные детали (трубы, короба, лотки и т. п.) и кабельные изделия (НПБ 236-97).

3.12 клапан огнезадерживающий: Противопожарный клапан для перекрытия технологических проемов и проемов в местах прохода вентиляционных каналов через междуэтажные перекрытия, стены, перегородки (НПБ 241-97).

3.13 контроль ресурсных характеристик: Периодическая в процессе эксплуатации оценка соответствия текущих значений ресурсных характеристик элемента требованиям, установленными в ПКД и НД (РД ЭО 0281).

3.14 контроль технического состояния: Проверка соответствия значений параметров элемента требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени (ГОСТ 20911-89).

3.15 критерии безопасности: Установленные нормативными документами и/или органами государственного регулирования безопасности значения параметров и/или характеристик АС, в соответствии с которыми обосновывается ее безопасность (ОПБ-88/97).

3.16 критерий предельного состояния: Признак или совокупность признаков, определяющих предельное состояние элемента, установленные нормативно-технической и (или) конструкторской (проектной) документацией (ГОСТ 20911-89).

3.17 модификация элементов при управлении ресурсными характеристиками: Комплекс организационно-технических мероприятий по совершенствованию конструкции, отдельных узлов, используемых материалов для элементов АС, работающих в заданных режимах и условиях применения, направленных на обеспечение требуемой надежности и безопасности эксплуатации АС (РД ЭО 0281).

3.18 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация элемента должна быть прекращена независимо от его технического состояния (ГОСТ 27.002).

Примечание - По истечении назначенного ресурса (срока службы) элемент должен быть изъят из эксплуатации и должно быть принято решение, предусмотренное соответствующей НД - направление в ремонт, списание, уничтожение, проверка и установление нового назначенного срока и т.д.

3.19 назначенный срок эксплуатации (службы): Календарное время эксплуатации АС, установленное проектом, по истечении которого дальнейшая эксплуатация АС может быть продолжена только после специального решения, принимаемого на основе исследований ее безопасности и экономической эффективности.

3.20 невосстанавливаемый элемент: Элемент, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации или экономически нецелесообразно (НП 017-2000).

3.21 незаменяемый элемент: Элемент, замена которого невозможна и/или экономически нецелесообразна (РД ЭО 0327).

3.22 обеспечение качества: Планируемая и систематически осуществляемая деятельность, направленная на то, чтобы все работы по созданию и эксплуатации АС проводились установленным образом, а их результаты удовлетворяли предъявленным к ним требованиям (ОПБ-88/97).

3.23 обеспечивающие системы (элементы) безопасности: Системы (элементы), предназначенные для снабжения систем безопасности энергией, рабочей средой и создания условий для их функционирования (ОПБ-88/97).

3.24 огнезащитный состав: Вещество или смесь веществ, обладающие огнезащитной эффективностью и специально предназначенные для огнезащиты различных объектов (НПБ 236-97).

3.25 остаточный ресурс: Суммарная наработка элемента от момента контроля его технического состояния до перехода в предельное состояние (ГОСТ 27.002-89).

3.26 отказ: Событие, заключающееся в нарушении работоспособного состояния элемента (ГОСТ 27.002-89).

3.27 оценка ресурсных характеристик: Определение численных значений ресурсных характеристик (РД ЭО 0281).

3.28 паспорт (формуляр) элемента: Эксплуатационный документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия (ГОСТ 2.601-95).

3.29 пожарное запорное устройство: Устройство, предназначенное для подачи, регулирования и перекрытия потока огнетушащего вещества (ГОСТ Р 51052).

3.30 переназначение ресурсных характеристик: Процедура переназначения установленных в документации ресурсных характеристик элемента на основе анализа результатов контроля, оценки и прогнозирования (РД ЭО 0281).

3.31 поверхностная огнезащита: Огнезащита поверхности изделия, материала, конструкции (ГОСТ 12.1.033-81*).

3.32 пожарная сигнализация: Совокупность технических средств, предназначенных для обнаружения пожара, обработки, передачи в заданном виде извещения о пожаре, специальной информации и/или выдачи команд на включение автоматических установок пожаротушения и включение исполнительных установок систем противодымной защиты, технологического и инженерного оборудования, а также других устройств противопожарной защиты (Технический регламент о требованиях пожарной безопасности, Федеральный закон от 22.07.2008г. № 123-ФЗ).

3.33 предельное состояние: Состояние элемента, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно (ГОСТ 27.002).

3.34 прогнозирование ресурсных характеристик: Процедура оценки остаточного ресурса элемента (ГОСТ 20911-89).

3.35 прогнозирование технического состояния: Определение технического состояния элемента с заданной вероятностью на предстоящий интервал времени эксплуатации (РД ЭО 0281).

3.36 противопожарное водоснабжение: Комплекс инженерно-технических сооружений, предназначенных для забора и транспортирования воды, хранения ее запасов и использования их для пожаротушения (ГОСТ 12.1.033-81*).

3.37 работоспособное состояние: Состояние элемента, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации (ГОСТ 27.002).

3.38 ремонт: Комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурса изделий или их составных частей по (ГОСТ 18322-78).

3.39 ресурс: Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перевода в предельное состояние (ГОСТ 27.002).

3.40 ресурсные характеристики: Количественные значения параметров долговечности (по ГОСТ 27.002: средний, гамма - процентный срок службы, средний, гамма - процентный ресурс); параметров старения или ресурсных характеристик по ГОСТ 27.002: наработка, наработка на отказ, наработка между отказами, время на восстановление, ресурс, срок службы, срок хранения, остаточный ресурс, назначенный ресурс, назначенный срок службы, назначенный срок хранения.

3.41 системы (элементы) безопасности: Системы (элементы), предназначенные для выполнения функций безопасности (ОПБ-88/97).

3.42 системы (элементы), важные для безопасности: Системы (элементы) безопасности, а также системы (элементы) нормальной эксплуатации, отказы которых нарушают нормальную эксплуатацию АС или препятствуют устранению отклонений от нормальной эксплуатации и могут приводить к проектным и запроектным авариям (ОПБ-88/97).

3.43 система противодымной защиты: Комплекс организационных мероприятий, объемно-планировочных решений, инженерных систем и технических средств, направленных на предотвращение или ограничение опасности задымления зданий, сооружений и строений при пожаре, а также воздействия опасных факторов пожара на людей и материальные ценности (Технический регламент о требованиях пожарной безопасности, Федеральный закон от 22.07.2008г. № 123-ФЗ).

3.44 система противопожарной защиты: Комплекс организационных мероприятий и технических средств, направленных на защиту людей и имущества от воздействия опасных факторов пожара и/или ограничение последствий воздействия опасных факторов пожара на объект защиты (продукцию). (Технический регламент о требованиях пожарной безопасности, Федеральный закон от 22.07.2008г. № 123-ФЗ).

3.45 составная часть элемента: Элемент, выполняющий определенные технические функции в составе другого элемента и не предназначенный для самостоятельного применения (Р 50-605-80-93).

3.46 специализированная организация (исполнитель): Проектная, конструкторская, материаловедческая организация, привлекаемая к проведению работ по управлению ресурсными характеристиками, имеющая лицензию Ростехнадзора на проведение данного вида работ (РД ЭО 0281).

3.47 срок службы: Календарная продолжительность эксплуатации от начала эксплуатации элемента или ее возобновления после ремонта до его перехода в предельное состояние ГОСТ 27.002.

3.48 старение: Процесс накопления необратимых изменений в конструкционных материалах и составных частях объекта (РД ЭО 0281).

3.49 техническая документация: Совокупность документов, необходимая и достаточная для непосредственного использования на каждой стадии жизненного цикла продукции (РД ЭО 0281).

3.50 техническое состояние: Совокупность подверженных изменению в процессе производства или эксплуатации свойств элемента (объекта в целом), характеризуемая в определенный момент времени признаками, установленными технической документацией и (или) по результатам работ по управлению надежностью (ресурсом) элементов (НП 017-2000).

3.51 техническое обслуживание: Комплекс операций по поддержанию работоспособности и исправности объекта (систем и элементов) при использовании по назначению, в режиме ожидания, при хранении и транспортировании (ОПБ-88/97).

3.52 технические условия: Документ, содержащий требования (совокупность всех показателей, норм, правил и положений) к изделию, его изготовлению, контролю, приемке и поставке. ТУ являются неотъемлемой частью комплекта технической документации на продукцию (изделие, материал, вещество и т.п.) на которую они распространяются. При отсутствии конструкторской или другой технической документации на данную продукцию ТУ должны содержать полный комплекс требований к продукции, ее изготовлению, контролю и поставке (ГОСТ 2.114).

3.53 установка пожаротушения: Совокупность стационарных технических средств для тушения пожара за счет выпуска огнетушащего вещества (по НПБ 88-01*).

3.54 установки пожарной сигнализации: Совокупность технических средств для обнаружения пожара, обработки, представления в заданном виде извещения о пожаре, специальной информации и/или выдачи команд на включение автоматических установок пожаротушения и технические устройства (по НПБ 88-01*).

3.55 управляющие системы (элементы) безопасности: Системы (элементы), предназначенные для инициирования действий систем безопасности, осуществления контроля и управления ими в процессе выполнения заданных функций (ОПБ-88/97).

3.56 управление ресурсными характеристиками: Комплекс организационных и технических мероприятий и процедур, направленных на обеспечение или переназначение ресурсных характеристик элемента, установленных в НД (РД ЭО 0281).

3.57 функция безопасности: Специфическая конкретная цель и действия, обеспечивающие ее достижение и направленные на предотвращение аварий или ограничение их последствий (ОПБ-88/97).

3.58 эксплуатация: Вся деятельность, направленная на достижение безопасным образом цели, для которой была построена АС, включая работу на мощности, пуски, остановы, испытания, техническое обслуживание, ремонты, перегрузки ядерного топлива, инспектирование во время эксплуатации и другую связанную с этим деятельность (ОПБ-88/97).

3.59 элементы: Оборудование, приборы, трубопроводы, кабели, строительные конструкции и другие изделия, обеспечивающие выполнение заданных функций самостоятельно или в составе систем и рассматриваемые в проекте в качестве структурных единиц при выполнении анализов надежности и безопасности (ОПБ-88/97).

3.60 шлейфы пожарной сигнализации: Соединительные линии, прокладываемые от пожарных извещателей до распределительной коробки или приемно-контрольного прибора (по НПБ 88-01).

4 Сокращения

АС - атомная станция;

АОС - аэрозолеобразующий состав;

АПС - автоматическая пожарная сигнализация;

АУП - автоматические установки пожаротушения;

АЭС - атомная электростанция;

ВПВ - внутренний противопожарный водопровод;

ГОА - генератор огнетушащего аэрозоля;

ГОТВ - газовое огнетушащее вещество;

ГГЭ - газогенерирующим элемент;

ЗПУ – запорно-пусковое устройство;

ИП - извещатель пожарный;

КИП и А - контрольно-измерительные приборы и автоматика;

ЛК - лестничная клетка;

НД - нормативная документация;

НТД - нормативно-техническая документация;

ОЗС - огнезащитный состав;

ОУОБ - отчет по углубленной оценке безопасности;

ОПП - огнепреградительный пояс;

ПА - пожарная автоматика;

ПЗУ - пожарное запорное устройство;

ПУП - прибор управления пожарный;

ПСЭ - продление срока эксплуатации;

ППКП - прибор приемно-контрольный пожарный;

РД - руководящий документ;

РУ - реакторная установка;

РХ - ресурсная характеристика;

СБ - система безопасности;

СВБ - система важная для безопасности;

СиС ППЗ - системы и средства противопожарной защиты;

СИ- средства измерений;

СОУЭ - системы оповещения и управления эвакуацией;

СКУ - системы контроля и управления;

ТОиР - техническое обслуживание и ремонт;

ТО - техническое обслуживание;

Тосв - техническое освидетельствование;

ТУ - технические условия;

ТЭО - технико-экономическое обоснование;

УАП -установка аэрозольного пожаротушения;

УГП - установка газового пожаротушения;

УПП - установка порошкового пожаротушения;

УПТВ - установки пожаротушения тонкораспыленной водой;

ЭД - эксплуатационная документация;

ЭКМ - электроконтактный манометр;

ЭМС - электромагнитная совместимость.

5 Общие положения

5.1 Оценка технического состояния и ресурсных характеристик СиС ППЗ энергоблоков АЭС выполняется в соответствии с приложениями А-Л к настоящей Методике. Управление ресурсными характеристиками элементов СиС ППЗ энергоблоков АЭС, важных для безопасности, осуществляется с учетом дополнительных требований РД ЭО 0281, СТО 1.1.1.01.006.0327 и соответствующих методик оценки технического состояния и остаточного ресурса элементов энергоблоков АЭС.

5.2 Работы по оценке технического состояния и ресурсных характеристик СиС ППЗ выполняются аттестованным персоналом АЭС, и/или специализированными организациями. Для персонала АЭС и специализированных организаций обязательно наличие лицензии МЧС России на производство работ по монтажу, ремонту и обслуживанию средств обеспечения пожарной безопасности зданий и сооружений.

5.3 При продлении срока службы (эксплуатации) СиС ППЗ энергоблоков АЭС целесообразно учитывать сроки действия лицензий на эксплуатацию энергоблоков и лицензий на дополнительные сроки эксплуатации при продлении проектного срока службы энергоблоков.

6 Организация работ по оценке технического состояния и ресурсных характеристик элементов СиС ППЗ

6.1 Работы по оценке технического состояния и ресурсных характеристик СиС ППЗ энергоблоков АЭС, а также общестанционных СиС ППЗ, обеспечивающих пожарную безопасность энергоблоков, проводятся в соответствии с РД ЭО 0281, СТО 1.1.1.01.006.0327 и должны содержать следующие мероприятия:

а) создание комиссии, которая организует работы по обследованию, оценке технического состояния и остаточного ресурса, анализирует результаты выполненных работ и принимает решение о путях управления ресурсными характеристиками элементов;

б) разработка Программы обследования, оценки технического состояния и ресурсных характеристик (далее Программа обследования) и, при необходимости, рабочих программ обследования (контроля, ревизии, исследований, испытаний);

Примечания:

1. Программа обследования разрабатывается в целях организации, определения и конкретизации методов, объемов и порядка выполнения работ.

2. Программа обследования согласовывается с привлекаемыми к работам специализированными организациями и утверждается главным инженером АС.

в) проведение обследования, оценки технического состояния и ресурсных характеристик в соответствии с Программой обследования (методикой) и/или рабочими программами;

г) разработка и оформление отчетных документов:

- заключения по оценке технического состояния (Приложение А);

- решения о возможности и условиях дальнейшей эксплуатации.

6.2 Состав комиссии для оценки технического состояния и ресурсных характеристик СиС ППЗ определяется распорядительным документом АЭС. В состав комиссии кроме представителей АЭС могут включаться представители разработчиков (изготовителей) оборудования и /или других специализированных организаций, привлекаемых к разработке и выполнению Программы обследования и имеющих необходимые лицензии.

6.3. Специализированные организации привлекаемые для выполнения работ по техническому освидетельствованию водяных и пенных оросителей, генераторов пены, дозаторов пены, пенообразователей, клапанов пожарных кранов, лафетных стволов, модулей установок газового и порошкового пожаротушения, газового огнетушащего вещества, генераторов огнетушащего аэрозоля, пожарных извещателей, оповещателей, приборов приемно-контрольных пожарных, кабелей покрытых огнезащитным составом, кабельных проходок, кабельных вводов, колонок пожарных и противопожарных дверей должны быть аккредитованы в качестве испытательных лабораторий, осуществляющих сертификацию в области пожарной безопасности.

6.4 Для оценки технического состояния и ресурсных характеристик однотипных элементов допускается проведение обследования представительной выборки с максимальной наработкой и/или эксплуатирующейся в наиболее тяжелых условиях.

6.5 По результатам работ, выполненных в соответствии с Программой обследования, оформляется Заключение о техническом состоянии и остаточном ресурсе элементов блока АЭС, включающее, при необходимости, рекомендации по:

а) оптимизации ТОиР;

б) модернизации элементов или их составных частей;

в) использованию дополнительных методов и средств контроля и диагностирования для контроля технического состояния;

г) изменению (смягчению) условий и режимов эксплуатации;

д) замене отдельных узлов или деталей вследствие их технического состояния или исчерпания ресурса.

Примечание - заключение о техническом состоянии и ресурсных характеристиках СиС ППЗ энергоблоков АЭС может быть утверждено предприятием, которое определено Программой обследования ответственным за подготовку и оформление Заключения.

6.6 На основании Заключения о техническом состоянии, разрабатывается Решение о возможности и условиях дальнейшей эксплуатации или замене (модернизации) элементов.

Решение о возможности и условиях дальнейшей эксплуатации подписывается членами комиссии, согласовывается с привлекаемыми к работам специализированными организациями и утверждается главным инженером АЭС.

6.7 Работы по продлению срока службы элементов СиС ППЗ осуществляются согласно приложений Б-Л, как в рамках ПСЭ энергоблока, так и в рамках работ по управлению ресурсными характеристиками элементов энергоблока в период назначенного (или дополнительного) срока эксплуатации.

6.8 При отсутствии возможности определения по проектной, нормативной документации, документам предприятия – изготовителя назначенного срока службы (эксплуатации) отдельных элементов СиС ППЗ комиссия определяет назначенный срок службы, учитывая опыт эксплуатации на АЭС аналогичных элементов и их техническое состояние.

6.9 Сведения о результатах оценки технического состояния и ресурсных характеристик СиС ППЗ энергоблоков АЭС, с указанием перечня систем, элементов и принятых решений по продлению их сроков службы, должны быть включены в отчет по противопожарной защите энергоблока, представляемого в Ростехнадзор в комплекте документов для получения лицензии на продление проектного срока эксплуатации.

Приложение А

(обязательное)

Форма заключения комиссии по результатам оценки технического состояния СиС ППЗ

УТВЕРЖДАЮ

Главный инженер АЭС

________________________

(подпись, инициалы, фамилия)

«____» ___________ 200__ г.

ЗАКЛЮЧЕНИЕ *)

_________________________________________________________________

(наименование Атомной станции)

о техническом состоянии ________________________________________________

(указывается СиС ППЗ и № энергоблока) |

1. Основание для выполнения работы _______________________________________________

(ссылки на соответствующий пункт плана работ или программы работ)

2. Краткие сведения об обследованных объектах ______________________________________

________________________________________________________________________________

(наименование, индексы, количество обследованной аппаратуры, годы ее выпуска, данные об условиях и режимах эксплуатации, данные о наработке)

3. Сведения об обнаруженных отклонениях и недостатках ______________________________

________________________________________________________________________________

(указываются отклонения и недостатки, выявленные при испытаниях, а также зарегистрированные в журнале дефектов оборудования)

4. Результаты оценки технического состояния ________________________________________

(приводятся результаты оценки технического состояния оборудования)

5. Выводы ______________________________________________________________________

________________________________________________________________________________

(о возможности/невозможности продления срока службы и предложения по обеспечению надежной эксплуатации СиС ППЗ на продлеваемый период, включая замену элементов, находящихся на грани массового достижения предельного состояния).

6. Дата очередного контроля технического состояния и ресурсных характеристик __________

7. Перечень документов, прилагаемых к заключению*) _________________________________

________________________________________________________________________________

(указывают наименования документов и количество листов каждого документа)

*) - к заключению прилагаются акты обследования технического состояния, отражающие результаты испытаний и исследований и принятые Решения.

Члены комиссии:

____________________

должность

____________________

подпись, инициалы, фамилия

«____» _____________200__ г.

(обязательное)

Освидетельствование технического состояния и ресурсных характеристик элементов автоматических установок водяного, пенного пожаротушения и внутреннего противопожарного водопровода

Б.1 Состав технических средств автоматических установок водяного и пенного пожаротушения и внутреннего противопожарного водопровода

Б.1.1 Автоматические установки водяного и пенного пожаротушения (АУП) состоят из следующих основных технических средств:

Б.1.1.1 Узлы управления:

Б.1.1.1.1 пожарные запорные устройства;

Б.1.1.1.2 манометры, электроконтактные манометры.

Б.1.1.2 Пожарные запорные устройства:

Б.1.1.2.1 дренчерные сигнальные клапаны (задвижки с электроприводом);

Б.1.1.2.2 арматура (с ручным и электрическим приводом);

Б.1.1.2.3 обратные клапаны;

Б.1.1.2.4 краны.

Б.1.1.3 Водяные и пенные оросители.

Б.1.1.4 Генераторы пены.

Б.1.1.5 Дозаторы пены.

Б.1.1.6 Насосные установки:

Б.1.1.6.1 насосные агрегаты;

Б.1.1.6.2 арматура (задвижки или затворы);

Б.1.1.6.3 манометры;

Б.1.1.6.4 обратные клапаны;

Б.1.1.6.5 шкафы, щиты, пульты управления и/или панели автоматики и сигнализации.

Б.1.1.7 Автоматические водопитатели для поддержания постоянного давления в АУП:

Б.1.1.7.1 жокей-насосы;

Б.1.1.7.2 краны;

Б.1.1.7.3 манометры и электроконтактные манометры.

Б.1.1.8 Трубопроводы:

Б.1.1.8.1 подводящие АУП;

Б.1.1.8.2 питающие АУП;

Б.1.1.8.3 распределительные АУП;

Б.1.1.9 Огнетушащие вещества:

Б.1.1.9.1 вода;

Б.1.1.9.2 пенообразователь, водный раствор пенообразователя.

Б.1.1.10 Резервуары и емкости для хранения запаса воды:

Б.1.1.10.1 резервуары или емкости;

Б.1.1.10.2 арматура (задвижки или краны);

Б.1.1.10.3 визуальные и электрические уровнемеры.

Б.1.1.11 Резервуары и емкости для хранения пенообразователя или водного раствора пенообразователя:

Б.1.1.11.1 резервуары или емкости;

Б.1.1.11.2 арматура (задвижки или краны);

Б.1.1.11.3. визуальные и электрические уровнемеры;

Б.1.1.11.4 перемешивающие устройства.

Б.1.1.12 Автоматическая пожарная сигнализация:

Б.1.1.12.1 пожарные извещатели;

Б.1.1.12.2 шлейфы пожарной сигнализации, линии электропитания приборов управления и приемно-контрольных приборов, соединительные линии управления автоматическими установками пожаротушения, дымоудаления, отключения вентиляционных систем при пожаре и др.;

Б.1.1.12.3 приемно-контрольные приборы.

Примечание - Принятое в настоящем приложении название элемента «арматура» в соответствии с ГОСТ Р 51052 обозначается как пожарное запорное устройство (задвижка или затвор).

Б.1.2 Внутренний противопожарный водопровод состоит из следующих основных технических средств:

Б.1.2.1 Пожарные шкафы;

Б.1.2.2 Пожарные краны:

Б.1.2.2.1 клапаны;

Б.1.2.2.2 соединительные головки;

Б.1.2.2.3 пожарные рукава;

Б.1.2.2.4 ручной пожарный ствол.

Б.1.2.3 Арматура с ручным приводом;

Б.1.2.4 Манометры;

Б.1.2.5 Краны;

Б.1.2.6 Пожарные лафетные стволы;

Б.1.2.7 Трубопроводы.

Б.1.3 Сведения о сроке службы технических средств водяных и пенных АУП и ВПВ до продления

В действующей нормативной документации установлен следующий срок службы для водяных и пенных АУП в целом и их элементной базы:

а) средний срок службы водяных и пенных АУП до капитального ремонта согласно ГОСТ Р 50680 и ГОСТ Р 50800 составляет 10 лет;

б) назначенный срок службы узлов управления и их технических средств согласно ГОСТ Р 51052 составляет 10 лет;

в) назначенный срок службы оросителей согласно ГОСТ Р 51043 составляет 10 лет;

г) гамма-процентный (γ = 90 %) полный срок службы генераторов пены средней кратности согласно ГОСТ Р 50409 составляет 8 лет;

д) назначенный срок службы дозаторов пены согласно НПБ 63-97 составляет 10 лет;

е) гамма-процентный (γ = 90 %) полный срок службы пожарных лафетных комбинированных стволов согласно ГОСТ Р 51115 составляет 10 лет;

ж) установленный срок службы ручных пожарных стволов согласно ГОСТ 9923 составляет 8 лет;

и) срок службы показывающих приборов манометрического действия (в т.ч. числе электроконтактных манометров) согласно ГОСТ 13717 от 8 до 10 лет;

к) срок службы технических средств ВПВ, аналогичных АУП, должен составлять 10 лет;

л) срок хранения пенообразователей/растворов пенообразователей при их хранении в емкостях из нержавеющей стали или полимерных материалов, в том числе в стальных емкостях с внутренним полимерным покрытием - составляет 10 лет.

Примечание - Срок службы технических средств АУП и ВПВ, не приведенных в разделе Б.1.3 настоящего приложения, принимается по паспорту на конкретный тип технического средства.

Б.2 Алгоритм продления срока службы технических средств и огнетушащих веществ, используемых только в водяных и пенных АУП

Б.2.1 Дренчерные сигнальные клапаны (арматура с электроприводом)

Б.2.1.1 Определить по эксплуатационной документации продолжительность эксплуатации дренчерного сигнального клапана (арматуры с электроприводом) и сравнить ее с назначенным сроком службы (по проектной, нормативной документации, документам предприятия-изготовителя).

Б.2.1.2 Перед наступлением окончания срока службы электроприводной арматуры комиссией проводится техническое освидетельствование, по результатам которого принимается одно из следующих решений: о замене арматуры или о продлении ее срока эксплуатации.

Б.2.1.3 Дренчерный сигнальный клапан (арматура с электроприводом) подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами с учетом технического состояния и обоснования остаточного ресурса согласно требований РД ЭО 0190. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.1.4 Данные работы выполняются в следующей последовательности:

- подготовка рабочего места;

- отключение электропитания электропривода и снятие напряжения с концевых выключателей;

- определение отсутствия напряжения на электроприводе и на концевых выключателях;

- отсоединение кабелей от электропривода и от концевых выключателей;

- демонтаж арматуры и доставка ее в мастерскую (лабораторию). Если задвижка вварная, часть последующих работ выполняется по месту;

- разборка арматуры (снять электропривод, отвернуть болты, снять сальниковую крышку, вынуть шпиндель, и т.п.);

- очистка от грязи и промывка комплектующих механических элементов арматуры;

- снятие крышек корпуса электропривода, коробки концевых выключателей (ККВ) и коробки СК;

- отсоединение коробки концевых выключателей от электропривода;

- очистка от пыли и грязи;

- проверка технического состояния корпуса электропривода, муфты крутящего момента, ККВ, электродвигателя;

- дефектация;

- зачистка дефектных мест от ржавчины и иных загрязнений при нарушении покрытий, покрытие антикоррозионной смазкой;

- устранение дефектов уплотнительных поверхностей седел, колец, клиньев шпинделя, фланцев, корпуса, корпуса и т.п.;

- замена дефектных элементов согласно дефектной ведомости, например, колец, крепежных деталей, прокладок и т.п.;

- перебивка сальников;

- смазка, сборка, протяжка болтовых соединений;

- регулировка;

- устранение дефектов корпуса, редуктора, механизма переключения;

- ревизия механической части коробки конечных выключателей;

- замена деталей согласно дефектации;

- замена дефектных микропереключателей;

- смазка редуктора электропривода червячной передачи;

- смазка электропривода, сборка;

- настройка механизма режима переключения работы электропривода;

- измерение сопротивления изоляции обмоток электродвигателя;

- проверка правильности подключения жил кабелей;

- установка крышки корпуса электропривода;

- протяжка контактных соединений;

- настройка концевых выключателей управления, сигнализации, замер токов по всему ходу арматуры;

- настройка моментной муфты;

- установка крышек коробок;

- установка электропривода на корпус арматуры;

- подключение кабелей к электроприводу, протяжка болтовых соединений;

- подача напряжения и проверка фазировки электропривода;

- проверка работоспособности арматуры от ручного дублера;

- проверка работоспособности арматуры от электропривода без блокировок;

- проверка работоспособности арматуры в комплексе со схемой управления:

а) проверка монтажа схемы, проверка и прозвонка правильности подключения коммутации, контрольных кабелей;

б) ревизия, чистка контактов кнопок управления (при необходимости – замена дефектных кнопок).

Примечание - Настройка концевых выключателей, моментной муфты, замер токов по всему ходу арматуры возможен только после установки электропривода на корпус задвижки (или на специальном стенде) и после подключения кабелей к электродвигателю и блоку концевых выключателей.

Б.2.1.5 После выполнения работ по Б.2.1.4 настоящего приложения, проводится:

а) монтаж арматуры на проектное место;

б) подсоединение кабелей к электроприводу и к концевым выключателям;

в) протяжка крепежных соединений электрической арматуры с трубопроводом, обратным клапаном или иной гидравлической арматурой;

г) проверка работоспособности арматуры (полное открытие и закрытие задвижки) при принятом по рабочему проекту минимальном и максимальном рабочем давлении;

д) опломбирование;

е) определение срока продления эксплуатации с оформлением комиссией Решения;

ж) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

и) сдача арматуры в эксплуатацию.

Б.2.2 Водяные и пенные оросители

Б.2.2.1 Определить продолжительность эксплуатации оросителей (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.2.2.2 Перед наступлением окончания срока службы оросителей комиссией проводится техническое освидетельствование оросителей, по результатам которого принимается одно из следующих решений: о замене оросителей или о продлении их срока эксплуатации.

Б.2.2.3 Освидетельствованию подвергаются оросители в объеме работ, предписанных регламентом ТО. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.2.4 Для освидетельствования отбирается не менее 6 дренчерных оросителей.

Б.2.2.5 Предпочтение при отборе отдается наиболее загрязненным оросителям.

Б.2.2.6 Данные работы выполняются в следующей последовательности:

а) демонтаж наиболее загрязненных оросителей и доставка их в мастерскую (лабораторию). До проведения освидетельствования не допускается очистка и промывка оросителей;

б) внешний осмотр оросителей;

в) составление дефектной ведомости.

При наличии дефектов, указанных в ГОСТ Р 51043(8.1), вся партия данного типа оросителей бракуется и для дальнейшей эксплуатации не рекомендуется.

Б.2.2.7 При отсутствии дефектов проводятся испытания оросителей согласно ГОСТ Р 51043:

а) водяные дренчерные по 5.1.3.2;

б) пенные дренчерные дополнительно по 8.40.6.

Б.2.2.8 Если по результатам испытаний любой из тестируемых оросителей не удовлетворяет проведенным испытаниям, то вся партия данный изделий подлежит замене.

Б.2.2.9 Если результаты испытаний положительные:

а) проводится визуальный осмотр всех, находящихся в эксплуатации оросителей – оросители, имеющие внешние дефекты, подлежат замене;

б) определяется срок продления эксплуатации с оформлением комиссией Решения;

в) оформляются результаты испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

г) оросители сдаются в эксплуатацию.

Б.2.2.10 Техническое освидетельствование и испытания оросителей рекомендуется совмещать с работами по освидетельствованию и испытанию трубопроводов.

Б.2.3 Генераторы пены

Б.2.3.1. Определить продолжительность эксплуатации генератора пены (по эксплуатационной документации) и сравнить ее с гамма-процентным (γ = 90 %) полным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.2.3.2 Перед наступлением окончания срока службы генератора пены комиссией проводится техническое освидетельствование генератора пены, по результатам которого принимается одно из следующих решений: о замене генератора пены или о продлении его срока эксплуатации.

Б.2.3.3 Генератор пены подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.3.4 Данные работы выполняются в следующей последовательности:

а) демонтаж генератора пены и доставка его в мастерскую (лабораторию);

б) разборка генератора пены;

в) очистка, промывка комплектующих элементов генератора пены от пыли, следов загрязнения и кристаллизации продуктами разложения пенообразователя;

г) составление дефектной ведомости;

д) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, покрытие антикоррозионной смазкой;

е) устранение дефектов корпуса или сетки (при наличии на распылителе механических или иных дефектов, распылитель подлежит замене);

ж) замена уплотнительной прокладки;

и) смазка, сборка, регулировка.

Б.2.3.5 При отсутствии дефектов или после их устранения проводятся испытания генератора пены согласно ГОСТ Р 50409 (1.2, 2.2, 2.7, 2.15, 4.1, 4.7).

Б.2.3.6 Если по результатам испытаний генератор пены не удовлетворяет хотя бы одной позиции проведенных испытаний, то данное изделие подлежит замене.

Б.2.3.7 Если результаты испытаний положительные, то проводятся:

а) монтаж генератора пены на проектное место;

б) определение срока продления эксплуатации с оформлением комиссией Решения;

в) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

г) сдача генератора пены в эксплуатацию.

Б.2.4 Дозаторы пены

Б.2.4.1 Определить продолжительность эксплуатации дозатора (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.2.4.2 Перед наступлением окончания срока службы механического дозатора комиссией проводится техническое освидетельствование дозатора, по результатам которого принимается одно из следующих решений: о замене дозатора или о продлении его срока эксплуатации.

Б.2.4.3 Дозатор пены подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтом. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.4.4 Данные работы выполняются в следующей последовательности:

а) демонтаж дозатора пены и доставка его в мастерскую (лабораторию);

б) разборка (отвернуть болты), вынуть сопловое устройство и т.п.);

в) очистка от грязи и промывка проточной части дозатора пены;

г) очистка от грязи и промывка комплектующих элементов, особое внимание обратить на очистку и промывку каналов проточной части дозатора пены;

д) составление дефектной ведомости;

е) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении наружных покрытий, покрытие антикоррозионной смазкой;

ж) браковка изделия при нарушении внутренних покрытий, наличии ржавчины и раковин на внутренних и наружных поверхностях комплектующих элементов, находящихся внутри корпуса дозатора пены;

и) замена дефектных элементов, не влияющих на качество смешения пенообразователя с водой, согласно дефектной ведомости, например, обратного клапана, крепежных деталей и т.п.;

к) замена прокладок;

л) смазка, сборка, протяжка болтовых соединений;

м) регулировка.

Б.2.4.5 При отсутствии или после устранения дефектов проводятся испытания дозатора пены согласно НПБ 63-97 (4.1, 5.6-5.7, 5.9-5.13, 9.6-9.7, 9.9-9.13).

Б.2.4.6 Если по результатам испытаний дозатор пены не удовлетворяет хотя бы одной позиции проведенных испытаний, то данное изделие подлежит замене.

Б.2.4.7 Если результаты испытаний положительные, то проводятся:

а) монтаж дозатора пены на проектное место;

б) протяжка крепежных соединений дозатора пены с трубопроводом, или иной гидравлической арматурой;

в) проверка работоспособности дозатора пены при принятом по рабочему проекту минимальном и максимальном рабочем давлении;

г) определение срока продления эксплуатации с оформлением комиссией Решения;

д) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

е) сдача дозатора пены в эксплуатацию.

Б.2.5 Резервуары и емкости для хранения пенообразователя или водного раствора пенообразователя

Б.2.5.1 Определить по эксплуатационной документации продолжительность

эксплуатации резервуара и емкости для хранения пенообразователя или водного раствора пенообразователя (далее по тексту - резервуар) и сравнить ее со сроком службы (по проектной документации и документам предприятия-изготовителя).

Б.2.5.2 Перед наступлением окончания срока службы резервуара комиссией проводится техническое освидетельствование резервуара, по результатам которого принимается одно из следующих решений: о замене резервуара или о продлении его срока эксплуатации.

Б.2.5.3 Резервуары и емкости подвергаются освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами, согласно утвержденной главным инженером АЭС программе с учетом технического состояния и обоснования остаточного ресурса согласно требований РД ЭО 0186. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.5.4 Данные работы выполняются в следующей последовательности:

а) отключение питания электрического уровнемера, электроперемешивающего устройства и электроприводной арматуры, входящих в состав резервуара;

б) отсоединение кабелей от электрического уровнемера, электроперемешивающего устройства и электроприводной арматуры, входящих в состав резервуара;

в) перекрытие крана на линии подачи пенообразователя либо перекрытие кранов на линии подачи пенообразователя и воды в резервуар;

г) демонтаж крышки-люка резервуара;

д) удаление пенообразователя или раствора пенообразователя из резервуара;

е) очистка и промывка внутренней полости и наружной поверхности (для емкости) от грязи, наростов, иных отложений и ржавчины;

ж) осмотр внутренней поверхности резервуара;

и) осмотр, очистка и промывка электроперемешивающего устройства;

к) демонтаж арматуры и доставка ее в мастерскую (лабораторию);

л) разборка электроперемешивающего устройства;

м) осмотр, очистка и промывка элементов электроперемешивающего устройства;

н) промывка и пропаривание внутренней полости резервуара для удаления следов пенообразователя;

п) составление дефектной ведомости;

р) нанесение защитного покрытия, при нарушении покрытий. Поврежденная окраска восстанавливается или полностью обновляется.

с) замена дефектных элементов согласно дефектной ведомости, например, прокладок, крепежных деталей, уровнемера, электроперемешивающего устройства и др.;

т) замена изношенной арматуры, входящей в состав резервуара;

у) сборка и проверка работоспособности электроперемешивающего устройства при подаче напряжения в течение 1 мин;

ф) комплектация резервуара соответствующим измерительным комплексом (визуальным и/или электрическим уровнемером и проч.);

х) подсоединение кабелей к электрическому уровнемеру, электроперемешивающему устройству и электрозадвижкам, входящим в состав резервуара;

ц) открытие арматуры и заполнение резервуара до отметки заданного уровня пенообразователем или открытие задвижек и заполнение резервуара пенообразователем и водой в пропорциях, необходимых для получения заданной концентрации раствора пенообразователя;

ч) проверка уровня пенообразователя или раствора пенообразователя по визуальному и электрическому уровнемерам.

Б.2.5.5 После выполнения вышеперечисленных работ проводятся гидравлические испытания резервуара на герметичность согласно методам, изложенными в технической документации на данное изделие с учетом требований РД 34.49.501(5.3.4-5.3.6), РД 34.49.502( 6.2.1).

Б.2.5.6 Если по результатам испытаний резервуар не удовлетворяет хотя бы по одной позиции проведенных испытаний, то данное изделие подлежит списанию.

Б.2.5.7 Если результаты испытаний положительные, то проводятся:

а) монтаж крышки-люка резервуара;

б) опломбирование крышки-люка и задвижек, входящих в состав резервуара;

в) определение срока продления эксплуатации с оформлением комиссией Решения;

г) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

д) сдача резервуара в эксплуатацию.

Б.2.6 Пенообразователи

Б.2.6.1. Определить продолжительность эксплуатации пенообразователя (по эксплуатационной документации) и сравнить ее со сроком службы (по проектной документации, «Рекомендациям о порядке применения пенообразователей для тушения пожаров». М.: ВНИИПО МЧС России, 2007» и документам предприятия-изготовителя).

Б.2.6.2 Перед наступлением окончания срока службы пенообразователя комиссией проводится техническое освидетельствование пенообразователей, по результатам которого принимается одно из следующих решений: о замене пенообразователя или о продлении его срока эксплуатации.

Б.2.6.3 Пенообразователь подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, с учетом положений, изложенных в «Рекомендациях о порядке применения пенообразователей для тушения пожаров». Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.2.6.4 Данные работы выполняются в следующей последовательности:

а) проводится отбор пенообразователя для освидетельствования в равных количествах из всех сосудов, в которых содержится пенообразователь. Общая масса пенообразователя должна быть не менее 10 кг. Пробу отбирают на уровне 1/3 от высоты зеркала пенообразователя в сосуде. Все пробы тщательно смешиваются между собой;

б) проводятся испытания пенообразователя согласно НПБ 304-2001 (7.3, таблица 2) с учетом ГОСТ Р 50588 (5.1-5.2) и ГОСТ Р 50800 (6.19).

Б.2.6.5 Если по результатам испытаний пенообразователь не удовлетворяет хотя бы по одной позиции проведенных испытаний, он подлежит замене.

Б.2.6.6 Если результаты испытаний положительные, то проводятся:

а) опломбирование сосудов с пенообразователем;

б) определение срока продления эксплуатации с оформлением комиссией Решения (на срок, соответствующий половине срока службы, указанного в паспорте на пенообразователь);

в) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

г) сдача пенообразователя в эксплуатацию.

Б.3 Алгоритм продления срока службы технических средств, используемых только в ВПВ

Б.3.1 Пожарные шкафы, пожарные рукава, ручные пожарные стволы, соединительные головки

Б.3.1.1 Определение технического состояния пожарных шкафов, пожарных рукавов, ручных пожарных стволов, соединительных головок производится в рамках ежегодных ТОиР, с учетом требований НПБ 151-2000, НПБ 152-2000, НПБ 153-2000*, НПБ 159-97.

Б.3.1.2 По результатам ежегодного ТОиР принимается решение о замене или о продлении срока эксплуатации пожарных шкафов, пожарных рукавов, ручных пожарных стволов, соединительных головок.

Б.3.2 Пожарные краны

Б.3.2.1 Клапаны

Б.3.2.1.1 Определить продолжительность эксплуатации клапанов (по эксплуатационной документации) и сравнить ее со сроком службы (по проектной документации и документам предприятия-изготовителя).

Б.3.2.1.2 Перед наступлением окончания назначенного срока службы клапанов комиссией проводится техническое освидетельствование клапанов, по результатам которого принимается одно из следующих решений: о замене клапанов или о продлении их срока эксплуатации.

Б.3.2.1.3 Освидетельствованию подвергается не менее 5 клапанов в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.3.2.1.4 Данные работы выполняются в следующей последовательности:

а) демонтаж клапанов из помещений, в которых наибольшее рабочее давление в трубопроводе и доставка их в мастерскую (лабораторию);

Примечание - При демонтаже клапанов необходимо выполнять их замену (на время ревизии).

б) разборка (отвернуть маховик и сальниковую крышку, вывернуть шток);

в) очистка и промывка комплектующих элементов клапана;

г) составление дефектной ведомости;

д) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, покрытие антикоррозионной смазкой;

е) устранение дефектов уплотнительных поверхностей седел, корпуса;

ж) замена дефектных элементов согласно дефектной ведомости, например, колец, крепежных деталей и т.п.;

и) замена прокладок;

к) перебивка сальников;

л) замена смазки;

м) сборка;

н) опробование работы клапана вручную (проверка хода штока).

После выполнения работ проводятся испытания согласно НПБ 154-2000 (4.11-4.13*, 5.12*-5.14).

Б.3.2.1.5 Если по результатам испытаний любой из тестируемых клапанов не удовлетворяет хотя бы по одной позиции проведенных испытаний, то вся партия данных изделий подлежит замене.

Б.3.2.1.6 Если результаты испытаний положительные, то проводятся:

а) монтаж клапанов на проектное место (соединение его с трубопроводом ВПВ);

б) присоединение к клапану пожарного рукава;

в) опломбирование;

г) определение срока продления эксплуатации с оформлением комиссией Решения;

д) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

е) сдача клапанов в эксплуатацию.

Б.3.3 Пожарные лафетные стволы

Б.3.3.1 Определить продолжительность эксплуатации лафетного ствола (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и НД, документам предприятия-изготовителя).

Б.3.3.2 Перед наступлением окончания срока службы лафетного ствола комиссией проводится техническое освидетельствование лафетного ствола, по результатам которого принимается одно из следующих решений: о замене лафетного ствола или о продлении срока его эксплуатации.

Б.3.3.3 Лафетный ствол подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.3.3.4 Данные работы выполняются в следующей последовательности:

а) демонтаж пожарного лафетного ствола и доставка его в мастерскую;

б) очистка наружных поверхностей от следов загрязнения;

в) разборка лафетного ствола в пределах, установленных в технической документацией;

г) очистка и промывка комплектующих элементов лафетного ствола;

д) составление дефектной ведомости;

е) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, нанесение лакокрасочных покрытий и/или покрытие антикоррозионной смазкой;

ж) устранение дефектов корпуса;

и) замена прокладок и уплотнительных колец;

к) замена дефектных деталей согласно ЗИП;

л) замена смазки;

м) сборка лафетного ствола;

н) протяжка всех болтовых соединений;

п) опробование работы лафетного ствола вручную без подачи воды.

Б.3.3.5 После выполнения вышеперечисленных работ проводятся испытания согласно ГОСТ Р 51115 ( 5.1.1: таблица 1, 1-5, 8-9 и таблица 2, 1-7, 9-10) и согласно НПБ 159-97 (4.3, 4.6, 4.12, 4.14, 4.15, 10.1-10.12, 10.15).

Б.3.3.6 Если по результатам испытаний пожарный ствол не удовлетворяет хотя бы одной позиции проведенных испытаний, то данное изделие подлежит замене.

Б.3.3.7 Если результаты испытаний положительные, то проводятся:

а) монтаж пожарных лафетных стволов на проектное место присоединение к трубопроводу ВПВ;

б) определение срока продления эксплуатации с оформлением комиссией Решения;

в) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

г) сдача пожарных стволов в эксплуатацию.

Б.4 Алгоритм продления срока службы технических средств, используемых в водяных и пенных АУП и ВПВ

Б.4.1 Арматура с ручным приводом

Б.4.1.1 Определить продолжительность эксплуатации арматуры с ручным приводом (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.4.1.2 Перед наступлением окончания назначенного срока службы арматуры с ручным приводом комиссией проводится техническое освидетельствование задвижки или затвора, по результатам которого принимается одно из следующих решений: о замене задвижки или затвора или о продлении их срока эксплуатации.

Б.4.1.3 Арматура подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами, с учетом технического состояния и обоснования остаточного ресурса согласно требований РД ЭО 0190. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.4.1.4 Данные работы при необходимости выполняются в следующей последовательности:

а) демонтаж арматуры и доставка ее в мастерскую (лабораторию). Если арматура вварная, часть последующих работ выполняется по месту;

б) разборка (отвернуть болты, снять сальниковую крышку, вынуть шпиндель с дисками и т.п.);

в) очистка от грязи и промывка комплектующих элементов механической задвижки или затвора;

г) составление дефектной ведомости;

д) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, покрытие антикоррозионной смазкой;

е) устранение дефектов уплотнительных поверхностей седел, колец, клиньев шпинделя, фланцев, и т.п.;

ж) замена дефектных элементов согласно дефектной ведомости, например, колец, крепежных деталей, прокладок и т.п.;

и) перебивка сальников;

к) смазка, сборка, протяжка болтовых соединений;

л) регулировка;

м) проверка работоспособности арматуры на полный ход «открыто-закрыто».

Б.4.1.5 После выполнения работ по пункту Б.4.1.4 настоящего приложения, проводится:

а) монтаж арматуры на проектное место;

б) протяжка крепежных соединений механической арматуры с трубопроводом, обратным клапаном или иной гидравлической арматурой;

в) проверка работоспособности механической арматуры (полное открытие и закрытие) при принятом по рабочему проекту минимальном и максимальном рабочем давлении;

г) опломбирование;

д) определение срока продления эксплуатации с оформлением комиссией Решения;

е) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

ж) сдача арматуры в эксплуатацию.

Б.4.2 Обратные клапаны

Б.4.2.1 Определить продолжительность эксплуатации обратного клапана (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.4.2.2 Перед наступлением окончания срока службы обратного клапана комиссией проводится техническое освидетельствование обратного клапана, по результатам которого принимается одно из следующих решений: о замене обратного клапана или о продлении его срока эксплуатации.

Б.4.2.3 Обратный клапан подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.4.2.4 Данные работы при необходимости выполняются в следующей последовательности:

а) демонтаж обратного клапана и доставка его в мастерскую (лабораторию);

б) разборка (снятие крышки корпуса тарельчатого клапана);

в) очистка и промывка комплектующих элементов обратного клапана;

г) составление дефектной ведомости;

д) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, покрытие антикоррозионной смазкой;

е) устранение дефектов уплотнительных поверхностей седел, колец, тарелок, дисков, корпуса и крышки, фланцев корпуса и т.п.;

ж) притереть тарельчатый клапан;

и) замена дефектных элементов согласно дефектной ведомости, например, колец, крепежных деталей и т.п.;

к) замена прокладок;

л) перебивка сальников;

м) смазка, сборка, протяжка крепежных соединений;

н) регулировка;

п) опробование работы обратного клапана до установки клапана на штатное место.

Б.4.2.5 После выполнения вышеперечисленных работ проводятся испытания согласно ГОСТ Р 51052 (6.2.1.1, 6.2.1.17-6.2.1.18, 10.1, 10.33).

Б.4.2.6 Если по результатам испытаний обратный клапан не удовлетворяет хотя бы по одной позиции проведенных испытаний, то данное изделие подлежит списанию.

Б.4.2.7 Если результаты испытаний положительные, то проводятся:

а) монтаж обратного клапана на проектное место;

б) протяжка крепежных соединений обратного клапана с трубопроводом, задвижкой, затвором или иной гидравлической арматурой;

в) определение срока продления эксплуатации с оформлением комиссией Решения;

г) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

д) сдача обратного клапана в эксплуатацию.

Б.4.3 Краны

Б.4.3.1 Определить продолжительность эксплуатации крана (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и нормативной документации, документам предприятия-изготовителя).

Б.4.3.2 Перед наступлением окончания срока службы крана комиссией проводится техническое освидетельствование крана, по результатам которого принимается одно из следующих решений: о замене крана или о продлении его срока эксплуатации.

Б.4.3.3 Кран подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.4.3.4 Данные работы при необходимости выполняются в следующей последовательности:

а) демонтаж крана и доставка его в мастерскую (лабораторию);

б) разборка (отвернуть маховик и сальниковую крышку, вывернуть шток или иглу, коническую либо шаровую пробку, удалить сальник);

в) очистка и промывка комплектующих элементов крана;

г) составление дефектной ведомости;

д) при нарушении покрытий зачистка дефектных мест от ржавчины и иных загрязнений, покрытие антикоррозионной смазкой;

е) устранение дефектов уплотнительных поверхностей седел, пальцев, тарелок, корпуса и крышки, фланцев корпуса и т.п.;

ж) замена дефектных элементов согласно дефектной ведомости, например, колец, крепежных деталей и т.п.;

и) замена прокладок;

к) перебивка сальников;

л) притирка конической или шаровой пробки пастой;

м) сборка, протяжка крепежных соединений;

н) опробование работы крана вручную (проверка хода штока, или иглы, либо поворот конической или шаровой пробки).

Б.4.3.5 После выполнения вышеперечисленных работ проводятся испытания согласно ГОСТ Р 51052 (6.2.1.1, 6.2.1.17-6.2.1.19, 10.1, 10.11, 10.33-10.34).

Б.4.3.6 Если по результатам испытаний кран не удовлетворяет хотя бы по одной позиции проведенных испытаний, то данное изделие подлежит замене.

Б.4.3.7 Если результаты испытаний положительные, то проводятся:

а) опломбирование;

б) монтаж крана на проектное место;

в) протяжка крепежных соединений крана с трубопроводом, с сигнальным клапаном или иной гидравлической арматурой;

г) определение срока продления эксплуатации с оформлением комиссией Решения;

д) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

е) сдача крана в эксплуатацию.

Б.4.4 Манометры, электроконтактные манометры

Б.4.4.1 Определить продолжительность эксплуатации манометра, ЭКМ (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной и НД, документам предприятия-изготовителя).

Б.4.4.2 При исчерпании срока службы манометра либо ЭКМ комиссией проводится их техническое освидетельствование по результатам которого принимается одно из следующих решений: о замене манометра или ЭКМ или о продлении срока эксплуатации.

Б.4.4.3 Манометр или ЭКМ подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим ремонтом. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.4.4.4 Данные работы выполняются в следующей последовательности:

а) демонтаж манометра или ЭКМ, очистка стекла и корпуса от следов загрязнения и отправка их в поверку в специализированную организацию (или специализированное подразделение АЭС) для решения вопроса о возможности продления срока эксплуатации (перед демонтажем от ЭКМ отсоединяется кабель);

б) принятие решения специализированной организации (или специализированного подразделения АЭС) о замене манометра или ЭКМ либо о продлении срока их эксплуатации оформляется документально и является окончательным;

в) настройка контактов контактного манометра в мастерской (лаборатории) на требуемый уровень срабатывания давления, регламентированный местом его дальнейшей эксплуатации, при возвращении манометра или ЭКМ с положительным решением о возможности продления срока эксплуатации.

Б.4.5 Насосные установки

Б.4.5.1 Насосные агрегаты

Б.4.5.1.1 Определить продолжительность эксплуатации насосного агрегата (по эксплуатационной документации) и сравнить ее с назначенным сроком службы (по проектной документации и документам предприятия-изготовителя).

Б.4.5.1.2 Перед наступлением окончания срока службы насосного агрегата комиссией проводится техническое освидетельствование насосного агрегата, по результатам которого принимается одно из следующих решений: о замене насосного агрегата или о продлении его срока эксплуатации.

Б.4.5.1.3 Насосный агрегат подвергается освидетельствованию в объеме работ, предписанных регламентом ТО, а также текущим, средним и капитальным ремонтами, согласно утвержденной главным инженером АЭС программе, с учетом технического состояния и обоснования остаточного ресурса согласно требований РД ЭО 0180. Освидетельствование выполняется персоналом АЭС, и/или специализированной организацией при наличии лицензии на соответствующий вид деятельности.

Б.4.5.1.4 Данные работы выполняются в следующей последовательности:

а) подготовка рабочего места;

б) осмотр насосного агрегата, очистка наружных поверхностей от грязи;

в) разборка насосного агрегата (при необходимости производится его демонтаж и доставка в мастерскую);

г) очистка и промывка комплектующих элементов насосного агрегата;

д) составление дефектной ведомости;

е) зачистка дефектных мест от ржавчины и иных загрязнений, при нарушении покрытий, покрытие антикоррозионной смазкой;

ж) устранение дефектов корпуса, вала, рабочего колеса или крыльчатки;

и) центровка вала, обточка рабочего колеса (при необходимости);

Примечание – Подробный перечень дефектов, которые могут быть устранены на оборудовании, регламентируется технической документацией на конкретный насосный агрегат.

к) замена дефектных элементов согласно дефектной ведомости, например, подшипников, щеток, колец, крепежных деталей, как насоса, так и электродвигателя;

л) замена прокладок;

м) смазка подшипников и иных сочленений и поверхностей, регламентированных технической документацией на данное техническое средство;

н) замена масла;

о) снятие сальниковых крышек, замена сальниковой набивки;

п) сборка, протяжка болтовых соединений;

р) прокрутка ротора электродвигателя насосов вручную;

с) балансировка ротора электродвигателя и вала насоса в сборе с рабочими колесами;

т) регулировка;

у) проверка зазоров в подшипниках, состояния обмоток статора;

ф) опробование работы насосного агрегата.

Б.4.5.1.5 После выполнения вышеперечисленных работ проводится, снятие электрических характеристик электродвигателя, при этом герметичность, подача и напор насоса должны соответствовать требованиям проектной документации и паспортным данным.

Б.4.5.1.6 Если по результатам испытаний насосный агрегат не удовлетворяет хотя бы одной позиции проведенных испытаний, то данное изделие подлежит замене.

Б.4.5.1.7 Если результаты испытаний положительные, то проводятся:

а) монтаж насосного агрегата на проектное место;

б) протяжка крепежных соединений насосного агрегата с трубопроводом, задвижкой или затвором;

в) проверка работоспособности насосного агрегата;

г) определение срока продления эксплуатации с оформлением комиссией Решения;

д) оформление результатов испытаний (Акт и Протоколы испытаний) и запись в эксплуатационную документацию (Паспорт);

е) сдача насосного агрегата в эксплуатацию.

Б.4.5.2 Шкафы, щиты, пульты управления и/или панели автоматики и сигнализации